Alles über Molybdändraht und EDM-Drahtschneiden

In der Welt der Präzisionsbearbeitung kommt es auf jeden tausendstel Millimeter an. Und bei der Funkenerosion (EDM), bei der Metall durch kontrollierte Funken entfernt wird, spielt die Art des verwendeten Drahtes eine wichtige Rolle. Ein Material, das diesen Bereich im Stillen revolutioniert hat, ist Molybdändraht.

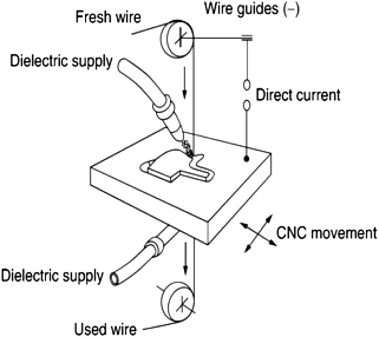

Abb. 1 EDM-Bearbeitung

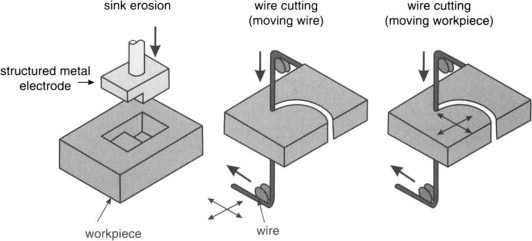

EDM-Drahtschneiden - Grundlagen

-Was ist das Besondere am Drahterodieren?

Drahterodieren (Electrical Discharge Machining) ist ein berührungsloses Schneidverfahren, bei dem das Material durch elektrische Entladungen (Funken) abgetragen wird. Das Schöne an diesem Verfahren ist, dass es in der Lage ist, selbst die härtesten Metalle ohne physische Krafteinwirkung zu schneiden. Das heißt, keine mechanische Belastung, kein Werkzeugverschleiß wie beim herkömmlichen Schneiden und die Möglichkeit, sehr feine Toleranzen zu erreichen.

Beim Drahterodieren ist die Elektrode ein dünner Metalldraht. Wenn der Draht an das Werkstück heranfährt, erzeugen elektrische Entladungen große Hitze, die das Material verdampft oder schmilzt. Dieses Verfahren wird vor allem im Werkzeug- und Formenbau, in der Luft- und Raumfahrt und bei hochpräzisen Komponenten eingesetzt.

--EDM-Drahtschneidkomponenten

Das System besteht aus einem Draht (in der Regel Messing oder Molybdän), einer dielektrischen Flüssigkeit (in der Regel deionisiertes Wasser), einer Stromversorgung und einem computergesteuerten Bewegungssystem. Die Wahl des Drahtes beeinflusst alles - Geschwindigkeit, Genauigkeit, Kosten usw.

[1]

[1]

Abb. 2 Komponenten des EDM-Drahtschneidens

Molybdändraht für die Funkenerosion

--Warum also Molybdändraht verwenden?

Molybdän ist ein hochschmelzendes Metall, das für seinen sehr hohen Schmelzpunkt (~2620°C), seine hohe Zugfestigkeit und seine elektrische Leitfähigkeit bekannt ist. Daher ist es für das Drahterodieren sehr nützlich.

1. Wiederverwendbarkeit und Langlebigkeit

Im Gegensatz zu Messing ist Molybdändraht recycelbar. Molybdändraht wird in den meisten asiatischen Funkenerosionsmaschinen (z. B. in der DK77-Serie) immer und immer wieder verwendet - manchmal Hunderte von Malen, bevor er seine Kanten verliert. Dies spart auf lange Sicht erheblich an Drahtverbrauch und Wartung.

2. Saubere, scharfe Schnitte

Aufgrund seiner Zugfestigkeit und Beständigkeit gegen Wärmeverformung behält Molybdändraht seine Form. Er bietet eine konstante Spannung, was saubere Schnitte und engere Toleranzen in harten Materialien wie Titan oder gehärtetem Werkzeugstahl bedeutet.

3. Schnelleres Schneiden mit weniger Brüchen

Molybdändraht ermöglicht schnellere Schneidezyklen, da er auch unter Spannung und Hitze nicht bricht. Diese Zuverlässigkeit ist besonders in der Luft- und Raumfahrt- sowie in der Elektronikindustrie von unschätzbarem Wert, wo Präzision und Zeitverluste einen hohen Stellenwert haben.

4. Ideal für dünne und detaillierte Zwischenräume

Wenn genaue Geometrien erforderlich sind, gibt Molybdändraht nicht nach und biegt sich nicht durch, so dass er in scharfen Ecken und bei komplexen 3D-Profilen besser funktioniert.

[2]

[2]

Abb. 3 EDM-Drahtschneidprozess

--Wann sollte man Molybdändraht verwenden?

Molybdändraht hat zwar höhere Anschaffungskosten pro Meter als Messingdraht, erweist sich aber aufgrund seiner Wiederverwendbarkeit auf lange Sicht oft als günstiger. Es ist der Draht der Wahl für:

- Wiederholte Produktionsläufe

- Materialien mit hoher Härte (Hartmetall, Inconel, Werkzeugstähle)

- Arbeiten mit engen Toleranzen

- Anwendungen in der Luft- und Raumfahrt, im Verteidigungsbereich, in der Medizintechnik und im Werkzeug- und Formenbau

Molybdändraht eignet sich jedoch nicht für Erodiermaschinen mit kontinuierlichem Vorschub, wie sie in vielen westlichen Werkstätten üblich sind. Er wird hauptsächlich in Pendel-Erodiersystemen (ohne Verbrauchsmaterial) verwendet, die eine Schleifenbewegung des Drahtes unterstützen.

-Gegenstände, die zu beachten sind

Wie jedes Werkzeug hat auch Molybdändraht seine Grenzen. Behalten Sie diese im Auge:

- Nicht für Maschinen mit kontinuierlichem Vorschub geeignet: Die meisten westlichen Drahterodiersysteme sind nicht kompatibel.

- Der Drahtdurchmesser ist wichtig: Die gängigen Durchmesser reichen von 0,10 mm bis 0,20 mm. Passen Sie die Größe an die Details und das Material Ihres Auftrags an.

- Die Drahtspannung ist entscheidend: Eine korrekte Drahtspannung gewährleistet präzise Schnitte und verhindert Drahtbruch.

- Wiederaufbereitung erforderlich: Obwohl Molybdändraht länger hält, nutzt er sich mit der Zeit ab. Achten Sie auf Anzeichen einer verminderten Schnittqualität und ersetzen Sie ihn bei Bedarf.

-Elektrodenmaterialien für das EDM-Drahtschneiden

|

Drahttyp |

Wesentliche Merkmale |

Am besten geeignet für |

|

Messingdraht |

Erschwinglich, einfach zu verwenden, gute Leitfähigkeit |

Allgemeines Schneiden, Erodiermaschinen mit kontinuierlichem Vorschub |

|

Hohe Festigkeit, hitzebeständig, wiederverwendbar |

Hochpräzises Schneiden oder Schneiden von harten Materialien, EDM-Systeme mit Schleifen |

|

|

Wolfram-Draht |

Sehr dicht, ziemlich hitzebeständig |

Mikro-EDM, Hochtemperatur- oder Ultrapräzisionsanwendungen |

|

Beschichteter/diffundierter Draht |

Messing mit Zink oder behandelt für Geschwindigkeit und Oberflächengüte |

Moderne Hochgeschwindigkeits-Erodiermaschinen, feine Oberflächenbearbeitung |

|

Kupferdraht |

Hohe Leitfähigkeit, weiches Material |

Ältere Maschinen, glatte Oberfläche bei empfindlichen Teilen |

|

Hybrid-/Verbunddraht |

Mehrere Werkstoffe |

Optimiert für Aufgaben, die Geschwindigkeit, Genauigkeit und Haltbarkeit erfordern |

Weitere Informationen und technische Unterstützung finden Sie bei Stanford Advanced Materials (SAM).

Häufig gestellte Fragen

1. Kann ich Molybdändraht auf jeder EDM-Maschine verwenden?

Nicht direkt. Er wird hauptsächlich in Maschinen verwendet, die für Schleifen- oder Pendeldrahtsysteme ausgelegt sind, insbesondere in asiatischen Erodieranlagen.

2. Ist Molybdändraht teurer als Messingdraht?

Ja, pro Meter, aber da er wiederverwendbar ist, sind die Gesamtkosten im Laufe der Zeit oft niedriger.

3. Für welche Arten von Teilen eignet sich Molybdändraht am besten?

Kleine, komplexe oder hochpräzise Teile aus harten Materialien - wie Matrizen, Gussformen oder feine Komponenten in der Luft- und Raumfahrt und der Elektronik.

Referenz:

[1] Amitesh Goswami, Jatinder Kumar, Optimization in wire-cut EDM of Nimonic-80A using Taguchi's approach and utility concept, Engineering Science and Technology, an International Journal, Volume 17, Issue 4,

2014, Pages 236-246, ISSN 2215-0986, https://www.sciencedirect.com/science/article/pii/S2215098614000524

[2] Matthias Worgull, Chapter 9 - Microstructured Mold Inserts for Hot Embossing, Editor(s): Matthias Worgull, In Micro and Nano Technologies, Hot Embossing, William Andrew Publishing, 2009, Seiten 283-306, ISBN 9780815515791, https://www.sciencedirect.com/science/article/pii/B978081551579150015X

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento