Ermüdungsgrenze und Material Leistung

Einführung in die Ermüdungsgrenze

Die Ermüdungsgrenze, auch Dauerfestigkeit genannt, bezeichnet die maximale Belastung, die ein Material für eine unendliche Anzahl von Belastungszyklen aushalten kann, ohne zu versagen. In vielen technischen Anwendungen sind Werkstoffe wiederholten oder schwankenden Belastungen ausgesetzt, was im Laufe der Zeit zu einem Versagen führen kann, selbst wenn die angewandte Spannung weit unter der Zugfestigkeit des Werkstoffs liegt. Das Verständnis der Ermüdungsgrenze ist entscheidend für die Gewährleistung der langfristigen Zuverlässigkeit von Komponenten, die zyklischen Belastungen ausgesetzt sind, wie z. B. in Maschinen, Automobilteilen und Strukturelementen.

Im Gegensatz zu statischen Belastungen, die anhand herkömmlicher Festigkeitseigenschaften analysiert werden können, ist Ermüdung ein dynamisches Phänomen. Selbst Materialien mit hoher Festigkeit können nach zahlreichen Belastungszyklen versagen, so dass die Ermüdung bei der Konstruktion und der Materialauswahl eine entscheidende Rolle spielt.

Faktoren, die die Ermüdungsgrenze beeinflussen

Die Ermüdungsgrenze eines Werkstoffs wird von mehreren Faktoren beeinflusst, was ihre Vorhersage und Kontrolle zu einem komplexen Phänomen macht. Zu diesen Faktoren gehören:

1. dieMaterialzusammensetzung und das Gefüge:

Die innere Struktur eines Werkstoffs spielt eine wichtige Rolle für seine Ermüdungsgrenze. So weisen beispielsweise Werkstoffe mit einem feinkörnigen Gefüge eine bessere Ermüdungsfestigkeit auf als solche mit einem grobkörnigen Gefüge.

Auch Legierungselemente können das Ermüdungsverhalten beeinflussen. So haben bestimmte Legierungen wie Stahl mit hohem Kohlenstoffgehalt im Vergleich zu Stahl mit niedrigem Kohlenstoffgehalt eine niedrigere Ermüdungsgrenze.

2. dieOberflächenqualität:

Die Oberflächenbeschaffenheit eines Werkstoffs kann seine Ermüdungsfestigkeit erheblich beeinträchtigen. Oberflächenmängel, Kratzer und Rauheit wirken als Spannungskonzentratoren und können bei zyklischer Belastung Risse verursachen. Das Polieren oder Beschichten von Oberflächen kann die Ermüdungsfestigkeit verbessern.

3. dieBelastungsbedingungen:

Die Größe und Art der aufgebrachten Last sind Schlüsselfaktoren. Eine hohe mittlere Spannung (Zug- oder Druckbelastung) verringert die Ermüdungsgrenze, während eine Druckbelastung sie oft erhöht. Die Häufigkeit der Belastung und die Frage, ob die Belastung konstant oder schwankend ist (z. B. Sinus- oder Rechteckbelastung), wirken sich ebenfalls auf die Ermüdungsgrenze aus.

4. dieTemperatur:

Erhöhte Temperaturen können die Ermüdungsleistung des Werkstoffs beeinträchtigen. Hohe Temperaturen können zu einer Erweichung der Werkstoffe führen, wodurch ihre Fähigkeit, zyklischen Beanspruchungen zu widerstehen, verringert wird. Umgekehrt können kryogene Temperaturen bei bestimmten Werkstoffen wie Titan die Ermüdungsleistung verbessern.

5)Korrosion:

Werkstoffe, die korrosiven Umgebungen ausgesetzt sind (z. B. Meerwasser oder Chemikalien), leiden häufig unter Korrosionsermüdung, bei der die Oberfläche des Werkstoffs geschwächt wird, wodurch sich seine Ermüdungsgrenze verringert.

6)Kerbempfindlichkeit:

Materialien mit hoher Kerbempfindlichkeit haben eine niedrigere Ermüdungsgrenze. Eine scharfe Kerbe, ein Riss oder ein Defekt in der Werkstoffgeometrie kann die Ermüdungsfestigkeit erheblich herabsetzen, da sich die Spannung konzentriert und die Rissentstehung gefördert wird.

Anwendung der Ermüdungsgrenze

Die Ermüdungsgrenze ist besonders kritisch in Branchen, in denen Materialien wiederholten oder schwankenden Belastungen ausgesetzt sind. Einige wichtige Anwendungen sind:

1. dieAutomobilindustrie:

Bauteile wie Kurbelwellen, Achsen und Aufhängungsteile werden während des Betriebs zyklisch beansprucht. Die Gewährleistung einer ausreichenden Ermüdungsgrenze für diese Teile ist für die Sicherheit und Leistung des Fahrzeugs von entscheidender Bedeutung.

2)Luft- und Raumfahrt:

Flugzeugkomponenten wie Flügelstrukturen, Fahrwerke und Turbinenschaufeln sind während des Flugs extremen zyklischen Belastungen ausgesetzt. Die Ermüdungsgrenze stellt sicher, dass diese Komponenten den harten Bedingungen wiederholter Flüge ohne katastrophales Versagen standhalten können.

3. dasBauwesen und der Hochbau:

Baumaterialien wie Stahlträger und Brücken sind schwankenden Belastungen durch Verkehr oder Wind ausgesetzt. Konstrukteure müssen sicherstellen, dass diese Materialien eine hohe Ermüdungsgrenze aufweisen, um die strukturelle Integrität und Sicherheit auf Dauer zu gewährleisten.

4)Medizinische Geräte:

Bestimmte medizinische Implantate, wie Gelenkersatz oder Stents, sind wiederkehrenden Belastungen durch Körperbewegungen ausgesetzt. Die Ermüdungsgrenze dieser Werkstoffe ist entscheidend, um sicherzustellen, dass die Implantate während ihrer gesamten Lebensdauer ohne Ausfall funktionieren.

5. derEnergiesektor:

Windturbinenblätter, Ölbohrgeräte und Kraftwerkskomponenten sind im Betrieb zyklischen Belastungen ausgesetzt. Die Ermüdungsanalyse stellt sicher, dass diese Teile den mechanischen Belastungen über eine lange Betriebsdauer standhalten.

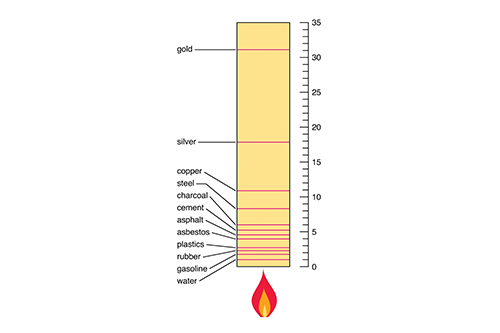

Ermüdungsgrenze verschiedener Materialien

Verschiedene Werkstoffe weisen unterschiedliche Ermüdungsgrenzen auf, die sich direkt auf ihre Eignung für bestimmte Anwendungen auswirken. Hier sind die ungefähren Ermüdungsgrenzen für einige gängige Werkstoffe aufgeführt:

|

Werkstoff |

Ermüdungsgrenze (MPa) |

Anmerkungen |

|

Unlegierter Stahl |

140 - 210 |

Stähle mit niedrigem Kohlenstoffgehalt haben eine mäßige Ermüdungsfestigkeit. |

|

Hochfester Stahl |

280 - 450 |

Stahllegierungen mit höherer Zugfestigkeit haben oft höhere Ermüdungsgrenzen. |

|

500 - 700 |

Ausgezeichnete Ermüdungsbeständigkeit, insbesondere bei hohen Temperaturen. |

|

|

90 - 250 |

Aluminiumlegierungen weisen eine mäßige Ermüdungsbeständigkeit auf und werden häufig in der Luft- und Raumfahrt eingesetzt. |

|

|

Nickellegierungen (z. B. Inconel) |

450 - 650 |

Nickelbasislegierungen sind sehr ermüdungsbeständig, insbesondere bei extremen Temperaturen. |

|

Gusseisen |

70 - 140 |

Gusseisen hat aufgrund seiner spröden Beschaffenheit eine niedrigere Ermüdungsgrenze. |

|

10 - 50 |

Keramik hat aufgrund seiner Sprödigkeit in der Regel sehr niedrige Ermüdungsgrenzen. |

|

|

Magnesium-Legierungen |

90 - 160 |

Magnesiumlegierungen weisen eine mäßige Ermüdungsbeständigkeit auf und werden für leichte Bauteile verwendet. |

Häufig gestellte Fragen

Was ist der Unterschied zwischen Ermüdungsgrenze und Zugfestigkeit?

Die Ermüdungsgrenze bezieht sich auf die maximale Belastung, die ein Material für eine unendliche Anzahl von Zyklen ohne Versagen ertragen kann. Die Zugfestigkeit ist die maximale Spannung, die ein Material aushalten kann, bevor es bei einer einzigen Belastung bricht.

Kann Ermüdungsbruch verhindert werden?

Ermüdungsversagen kann zwar nicht immer vollständig verhindert werden, aber es lässt sich hinauszögern, indem Materialien mit hohen Ermüdungsgrenzen ausgewählt werden, die Oberflächenbeschaffenheit verbessert wird und Bauteile so konstruiert werden, dass scharfe Kanten und hohe Belastungskonzentrationen vermieden werden.

Welchen Einfluss hat die Temperatur auf die Ermüdungsgrenze?

Erhöhte Temperaturen können die Ermüdungsgrenze vieler Werkstoffe herabsetzen. Beispielsweise werden Metalle bei hohen Temperaturen tendenziell weicher, was ihre Fähigkeit, zyklischen Belastungen standzuhalten, verringert.

Wie kann die Ermüdungslebensdauer eines Bauteils erhöht werden?

Die Ermüdungslebensdauer eines Bauteils kann durch die Verwendung von Werkstoffen mit hohen Ermüdungsgrenzen, die Verbesserung der Oberflächenqualität, die Anwendung von Oberflächenbehandlungen und die Optimierung der Konstruktion zur Reduzierung von Spannungskonzentrationen erhöht werden.

Hat jeder Werkstoff eine Ermüdungsgrenze?

Nicht für alle Werkstoffe gibt es eine eindeutige Ermüdungsgrenze. Bei einigen Materialien, wie z. B. bestimmten Polymeren oder Metallen, gibt es möglicherweise keine Ermüdungsgrenze, und das Material versagt nach einer bestimmten Anzahl von Zyklen bei niedrigeren Spannungen.