Innovative Beschichtungstechniken für Laserkristallwafer

1 Einleitung

In den sich schnell entwickelnden Bereichen der Photonik, Telekommunikation und modernen Fertigung sind Laserkristallwafer grundlegende Komponenten. Ihre Effizienz und Langlebigkeit hängen in hohem Maße von einem entscheidenden Faktor ab: der Oberflächenbeschichtung. Da die Nachfrage nach Lasern mit höherer Leistung, ultrapräzisen Optiken und Geräten, die extremen Umgebungsbedingungen standhalten, steigt, werden herkömmliche Beschichtungsmethoden immer mehr in den Hintergrund gedrängt. Dieser Artikel befasst sich mit modernsten Beschichtungstechnologien, die die Leistung von Laserkristallwafern revolutionieren - und warum sie für Ihr nächstes Projekt wichtig sind.

2 Warum Beschichtungen für Laserkristallwafer wichtig sind

Laserkristallwafer (z. B. Nd:YAG, Ti:Saphir ) erzeugen und verstärken Licht, aber ihre Oberflächen sind anfällig für Schäden durch hochenergetische Photonen, thermische Belastung und Umweltverschmutzung. Fortschrittliche Beschichtungen dienen einem doppelten Zweck:

1. Optische Verstärkung: Antireflexionsbeschichtungen (AR) minimieren den Lichtverlust an Grenzflächen.

2. Schutz: Harte Beschichtungen schützen vor Kratzern, Feuchtigkeit und thermischer Beeinträchtigung.

3. Funktionalität: Dichroitische oder frequenzselektive Beschichtungen ermöglichen wellenlängenspezifische Anwendungen.

Innovationen in der Beschichtungstechnik bewältigen heute Herausforderungen wie Sub-Nanometer-Präzision, Haftfestigkeit und Skalierbarkeit - entscheidend für Branchen von Quantencomputern bis zu medizinischen Lasern.

Abb. 1 Ti: Sapphire (Titan-dotierter Saphir-Kristall)

3 Zu beobachtende bahnbrechende Beschichtungstechnologien

3.1 Atomlagenabscheidung (ALD)

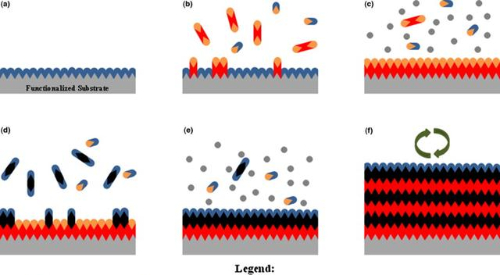

Die Atomlagenabscheidung ist ein Verfahren, mit dem Substanzen Schicht für Schicht in Form eines einzelnen Atomfilms auf die Oberfläche eines Substrats aufgebracht werden können. Die Atomlagenabscheidung ähnelt der gewöhnlichen chemischen Abscheidung (chemische Gasphasenabscheidung). Bei der Atomlagenabscheidung ist die chemische Reaktion des neuen Atomfilms jedoch direkt mit der vorhergehenden verbunden, so dass pro Reaktion nur eine Atomlage abgeschieden wird. Die primären Reaktanten bei der Atomlagenabscheidung sind zwei Chemikalien, die oft als Vorstufen bezeichnet werden. Die Vorläufer reagieren mit der Oberfläche des Materials in einer kontinuierlichen, selbstbegrenzenden Weise. Dünne Schichten werden langsam durch getrennte Reaktion mit verschiedenen Vorläufern abgeschieden. Die Atomlagenabscheidung ist ein wichtiges Verfahren zur Herstellung von Halbleiterbauelementen und kann auch Teil einiger Verfahren zur Synthese von Nanomaterialien sein.

Bei der Atomlagenabscheidung handelt es sich um eine Methode (Technik) zur Bildung eines Abscheidungsfilms, bei der abwechselnde Pulse von Gasphasenvorläufern in einen Reaktor geleitet werden und auf einem Abscheidungssubstrat chemisorbieren und reagieren. Wenn die Vorläuferstoffe die Oberfläche des Abscheidungssubstrats erreichen, chemisorbieren und reagieren sie auf der Oberfläche. Der Atomlagenabscheidungsreaktor muss zwischen den Precursor-Pulsen mit einem Inertgas gereinigt werden. Es wird deutlich, dass die Fähigkeit der Vorläufersubstanzen der Abscheidungsreaktion, an der Oberfläche des abgeschiedenen Materials zu chemisorbieren, der Schlüssel zur Realisierung der Atomlagenabscheidung ist. Die Oberflächenadsorptionseigenschaften von Gasphasen-Substanzen auf dem Substratmaterial zeigen, dass alle Gasphasen-Substanzen auf der Oberfläche des Materials physikalisch adsorbiert werden können, aber um auf der Oberfläche des Materials chemisch adsorbiert zu werden, muss eine bestimmte Aktivierungsenergie vorhanden sein, und daher ist die Auswahl eines geeigneten Reaktionsvorläufermaterials sehr wichtig, um eine Atomschichtabscheidung zu erreichen.

Abb. 2 Prozess der Atomlagenabscheidung (ALD)

Die Oberflächenreaktion der Atomlagenabscheidung ist selbstbegrenzend, und diese selbstbegrenzende Eigenschaft ist die Grundlage der Atomlagenabscheidungstechnologie. Die Wiederholung dieser selbstlimitierenden Reaktion führt zur Bildung der gewünschten Schicht.

Die Atomlagenabscheidung (ALD) revolutioniert die Beschichtung von Laserkristallwafern, da sie eine unübertroffene Gleichmäßigkeit und Materialvielfalt bietet. Durch die präzisen, schichtweisen Gasphasenreaktionen erzeugt ALD ultradünne, konforme Schichten, die selbst komplizierteste Geometrien und mikrostrukturierte Oberflächen gleichmäßig beschichten und Schwachstellen beseitigen, die bei herkömmlichen Verfahren auftreten. Diese Gleichmäßigkeit ist entscheidend für Anwendungen wie Quantenkaskadenlaser und UV/IR-Optik, bei denen die Kontrolle der Schichtdicke im Angström-Bereich Spitzenleistungen gewährleistet. Darüber hinaus ermöglicht die Flexibilität von ALD bei der Materialauswahl maßgeschneiderte Lösungen, von schützenden Aluminiumoxidschichten (Al2O3) über Antireflexionsschichten aus Siliziumdioxid (SiO2) bis hin zu hybriden Stapeln aus Nitriden wie Titannitrid (TiN) und Oxiden. Diese Anpassungsfähigkeit macht ALD unverzichtbar für die Weiterentwicklung photonischer Geräte, die sowohl Präzision als auch Multifunktionalität erfordern.

Die Atomlagenabscheidung (Atomic Layer Deposition, ALD) eignet sich hervorragend für Anwendungen, die eine Präzision im Angström-Bereich erfordern, was sie für Spitzentechnologien wie Quantenkaskadenlaser und optische UV/IR-Systeme unverzichtbar macht, bei denen selbst Abweichungen im Nanometerbereich die Leistung beeinträchtigen können. Die Fähigkeit dieser Technik, Gleichförmigkeit im atomaren Maßstab zu erreichen, gewährleistet einwandfreie Beschichtungen für wellenlängenspezifische Optiken und Hochenergielaserkomponenten. Diese Fähigkeiten machen ALD zur bevorzugten Lösung für hochpräzise F&E-Labors und Hersteller, die sich auf miniaturisierte photonische Geräte wie integrierte optische Schaltkreise oder Mikrolaser spezialisiert haben, bei denen eine strenge Dickenkontrolle und Materialkonsistenz nicht verhandelbar sind. ALD ermöglicht wiederholbare, fehlerfreie Beschichtungen auf komplexen Mikrostrukturen und versetzt Innovatoren in die Lage, die Grenzen der Miniaturisierung und Effizienz in der Photonik zu erweitern.

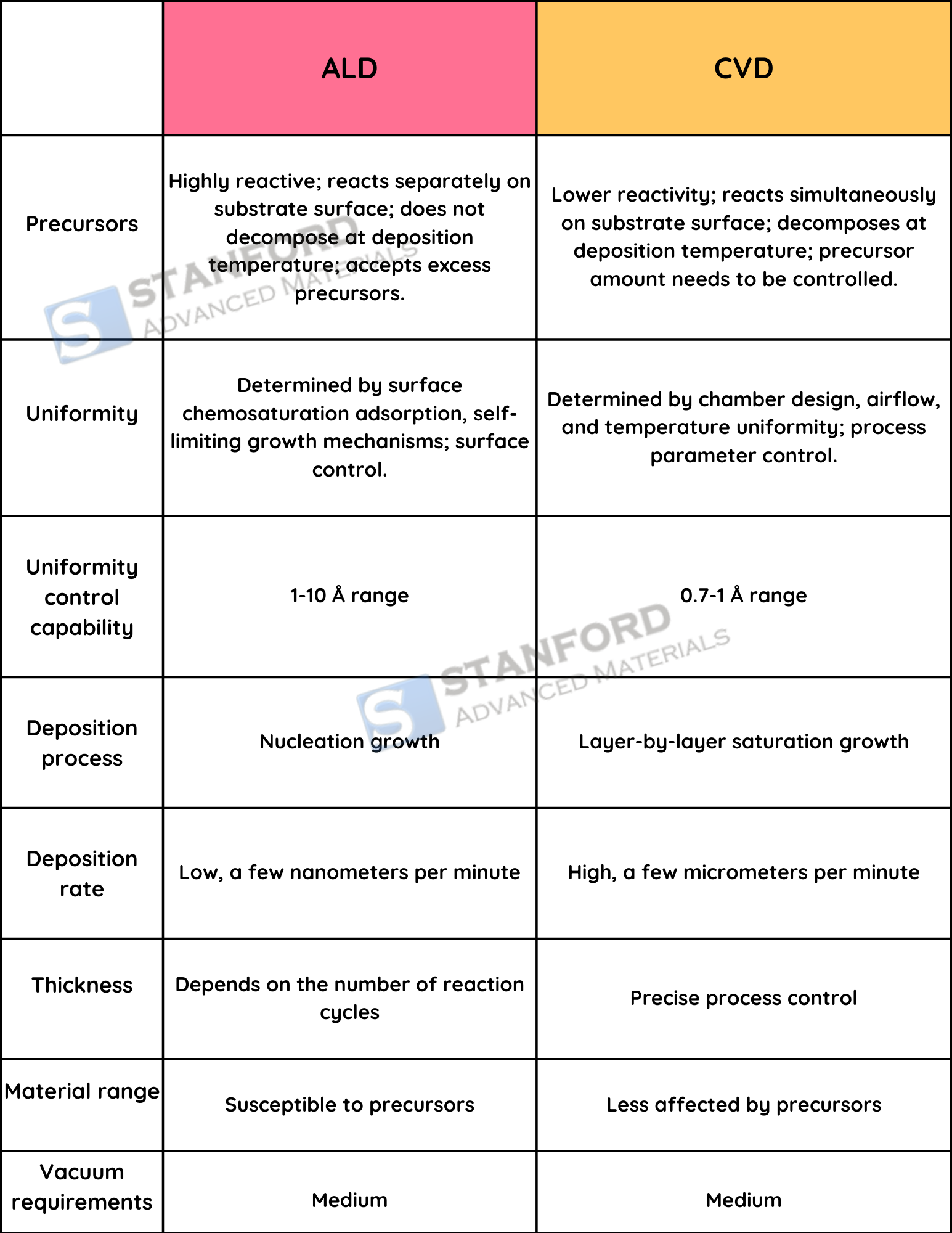

Tabelle 1: Vergleich der ALD-Technologie mit der CVD-Technologie

3.2 Ionenstrahl-Sputtern (IBS)

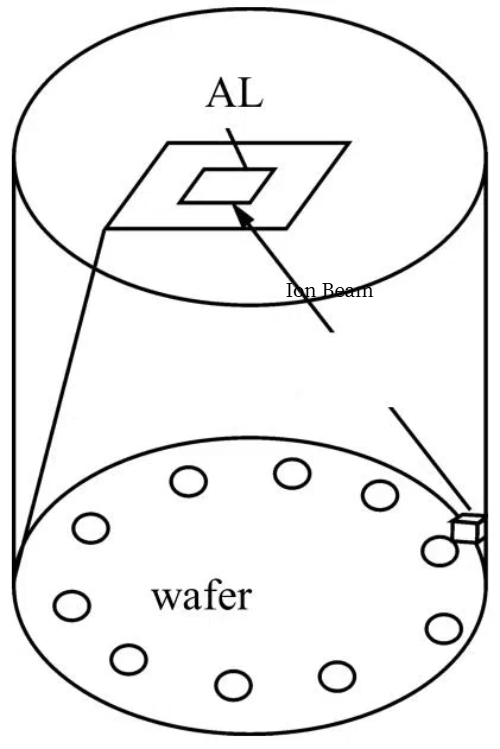

Das Kernstück ist dieIonisationsquelle (z. B. Argon- oder Stickstoffionen) zur Erzeugung hochenergetischer Ionenstrahlen, das Fokussierungs- und Richtungssystem zur genauen Regulierung der Energiedichte und des Einfallswinkels und schließlich der Beschuss der Materialoberfläche, um eine Abscheidung oder Veränderung auf atomarer Ebene zu erreichen. Dank der hohen Energiedichte und der präzisen Steuerbarkeit weist diese Technologie erhebliche Vorteile auf: hohe Abscheidegeschwindigkeit, hervorragende Gleichmäßigkeit der Schicht, genaue Kontrolle der Zusammensetzung und Dicke und sogar Anpassungsfähigkeit an die Oberflächenbehandlung komplexer dreidimensionaler Strukturen. In der Halbleiterherstellung wird sie zur Herstellung hochreiner leitfähiger Schichten verwendet; im optischen Bereich kann sie mit ultraharten Schichten zur Verbesserung der Durchlässigkeit beschichtet werden; in der Luft- und Raumfahrt wird sie zur Verbesserung der Widerstandsfähigkeit des Materials gegenüber hohen Temperaturen und der Korrosionsbeständigkeit eingesetzt. Mit der Miniaturisierung mikroelektronischer Geräte und dem explosionsartigen Anstieg der Nachfrage nach Nanomaterialien wird die Ionenstrahlbeschichtungstechnologie zu einem zentralen Werkzeug für die Forschung und Entwicklung funktioneller Materialien und die High-End-Fertigung. Sie hat ein unbegrenztes Potenzial für die Zukunft im Bereich der flexiblen Elektronik, der Quantengeräte und anderer Spitzentechnologien.

Abb. 3 Ionenstrahlsputtern

3.3 Plasma-unterstützte chemische Gasphasenabscheidung (PECVD)

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist ein hochentwickeltes Verfahren zur Herstellung von Dünnschichten, bei dem die Energie eines Plasmas genutzt wird, um chemische Reaktionen anzuregen und gasförmige Ausgangsstoffe in feste Schichten auf Substraten umzuwandeln. Im Gegensatz zu herkömmlichen CVD-Verfahren werden bei der PECVD zunächst die Vorläufergase (z. B. Silan, Ammoniak) in einen reaktiven Plasmazustand ionisiert, der in der Regel durch elektrische Entladungen mit Hochfrequenz (RF) oder Gleichstrom (DC) zwischen Elektroden in einer gasgefüllten Kammer erzeugt wird. Dieses Plasma regt Gasmoleküle an, bricht chemische Bindungen auf und setzt Reaktionen in Gang, die ultradünne, äußerst gleichmäßige Schichten abscheiden - von Siliziumnitrid-Dielektrika bis hin zu diamantähnlichen Kohlenstoffbeschichtungen. Zu den wichtigsten Vorteilen gehören die Verarbeitung bei niedrigen Temperaturen (ideal für hitzeempfindliche Materialien wie Polymere) und einstellbare Schichteigenschaften (z. B. Spannung, Dichte, Stöchiometrie), die PECVD für Halbleiterverbindungen, optische Beschichtungen und die Herstellung flexibler Elektronik unverzichtbar machen. Durch die Ausgewogenheit von Präzision und Skalierbarkeit schlägt es eine Brücke zwischen Innovation im Labormaßstab und den Anforderungen der industriellen Produktion.

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) zeichnet sich durch ihre Fähigkeit aus, multifunktionale Eigenschaften - wie optische Transparenz, Hydrophobie und elektrische Leitfähigkeit - während der Abscheidung in eine einzige Schicht zu integrieren, wodurch die Notwendigkeit einer sequentiellen Verarbeitung entfällt. Diese Vielseitigkeit ist gepaart mit einem niedrigen thermischen Budget, das eine sichere Abscheidung auf empfindlichen Substraten wie polymergebundenen Laserkristallen oder flexibler Elektronik ohne thermische Schädigung ermöglicht. Darüber hinaus ermöglicht die Kompatibilität von PECVD mit der Stapelverarbeitung eine Rationalisierung der Großproduktion, wodurch die Kosten gesenkt werden und gleichzeitig die Einheitlichkeit komplexer Geometrien erhalten bleibt. Diese Eigenschaften machen das Verfahren zu einem entscheidenden Faktor für medizinische Laserkomponenten (z. B. biokompatible Beschichtungen) und Unterhaltungselektronik (z. B. kratzfeste, entspiegelte Smartphone-Bildschirme), wo multifunktionale Beschichtungen und schnelle Skalierbarkeit für die Erfüllung der Marktanforderungen entscheidend sind.

Abb. 4 Anlagen zur plasmaunterstützten chemischen Gasphasenabscheidung (PECVD)

3.4 Hybride Beschichtungssysteme

Die Kombination von Verfahren wie ALD mit Magnetron-Sputter- oder Sol-Gel-Prozessen ermöglicht es den Ingenieuren, Schichten mit maßgeschneiderten Eigenschaften zu "stapeln". Ein Beispiel: Eine harte SiO2-Außenschicht (über IBS) + eine AR-Innenschicht (über ALD) = kratzfeste, hochtransmittierende Optiken. Gradientenindex-Beschichtungen verringern die Grenzflächenspannung für Hochleistungslaserdioden.

4 Wichtige Überlegungen bei der Auswahl einer Beschichtungstechnologie

4.1 Leistungsanforderungen: Anforderungen an die Leistung

Wellenlängenbereich: Die Beschichtungen müssen genau auf die Wellenlänge abgestimmt sein, bei der das Lasersystem arbeitet. Ultraviolettlaser (UV) erfordern beispielsweise Materialien mit breiter Bandlücke (z. B. Al2O3), die gegen hochenergetische Photonen resistent sind, während Infrarotsysteme (IR) auf mehrschichtige dielektrische Beschichtungen angewiesen sind, um eine verlustarme Reflexion zu erreichen.

Leistungsdichte: Hochleistungslaser, wie z. B. Faserlaser für das industrielle Schneiden, erfordern Beschichtungen mit sehr geringer Absorption und hoher Wärmeleitfähigkeit, um thermische Linseneffekte oder Beschichtungsabtrag zu vermeiden. Durch Ionenstrahlsputtern (IBS) hergestellte hochreflektierende Ta2O5/SiO2-Schichten können beispielsweise Leistungsdichten von >10 MW/cm² standhalten.

Umwelteinflüsse: Laserkomponenten, die im Freien oder in industriellen Umgebungen eingesetzt werden, müssen Feuchtigkeit, Salznebel oder chemischer Korrosion standhalten. So kann beispielsweise eine durch ALD abgeschiedene Al2O3-Verkapselungsschicht die Lebensdauer von Bauteilen in feuchten Umgebungen erheblich verbessern.

4.2 Kompatibilität der Substrate: Substrat-Kompatibilität

Wärmeausdehnungskoeffizienten: Unterschiede in der Wärmeausdehnung zwischen der Beschichtung und dem Substrat können bei Temperaturschwankungen zu Rissen an der Grenzfläche führen. Ein Saphirsubstrat (Al2O3) hat beispielsweise einen ähnlichen Wärmeausdehnungskoeffizienten wie eine SiO2-Beschichtung (~8 ppm/K), was eine bessere Passform als ein Siliziumsubstrat (~3 ppm/K) darstellt.

Chemische Beständigkeit: Vorläufergase oder Plasmen dürfen während der Abscheidung nicht mit dem Substrat reagieren. Bei der Abscheidung von Siliziumnitrid (SiNₓ) durch PECVD muss beispielsweise der Ammoniakfluss (NH3) kontrolliert werden, um das Ätzen des organischen Polymersubstrats zu verhindern.

4.3 Kosten vs. Präzision: Abwägung zwischen Kosten und Präzision

Atomare Schichtabscheidung (ALD): Mit ALD kann zwar die Schichtdicke auf atomarer Ebene kontrolliert werden (±0,1 nm), aber die Abscheidungsrate ist gering (~1 nm/min) und die Kosten für Ausrüstung und Verfahren sind hoch, so dass dieses Verfahren nur für Produkte mit geringen Stückzahlen und hohem Mehrwert geeignet ist (z. B. Quantenpunktlaser).

Magnetron-Sputtern (Magnetron-Sputtering): kostengünstiger und für großflächige Beschichtungen geeignet (z. B. Photovoltaik-Paneele), aber die Gleichmäßigkeit der Schicht (±5 %) und die Grenzflächenrauhigkeit sind etwas schlechter als beim ALD-Verfahren, das häufig für optische Komponenten in der Unterhaltungselektronik verwendet wird.

Ausgewogene Strategie: Hybride Verfahren (z. B. ALD + Sputtern) können ein Gleichgewicht zwischen kritischer Grenzflächengenauigkeit und Gesamtkosten herstellen, z. B. Beschichtung einer 5 nm dicken Haftschicht mit ALD und anschließendes Sputtern einer Funktionsschicht.

4.4 Einhaltung gesetzlicher Vorschriften

RoHS (Richtlinie zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe): Beschränkung von Cadmium (Cd), Blei (Pb) und anderen 6 Arten von Stoffen, die sich auf die Wahl der Beschichtungsmaterialien auswirken. So müssen beispielsweise herkömmliche kadmiumhaltige Filme zur Verbesserung der IR-Durchlässigkeit durch ZrO2/Y2O3-Systeme ersetzt werden.

REACH (Registrierung und Bewertung von Chemikalien): Für chemische Stoffe mit einem jährlichen Verkaufsvolumen von mehr als 1 Tonne auf dem EU-Markt ist eine toxikologische Bewertung erforderlich. Für den ALD-Vorläufer Trimethylaluminium (TMA) ist beispielsweise ein Bericht zur Analyse des Expositionsszenarios erforderlich.

Biokompatibilität (ISO 10993): Medizinische Lasergeräte (z. B. Endoskopbeschichtungen) müssen Zytotoxizitätstests bestehen, wobei biologisch inerte Materialien (z. B. diamantähnliche Kohlenstoffschichten) bevorzugt werden.

|

Szenarien |

Vorrangige Technologien |

Wichtige Erwägungen |

|

Hochleistungslaserwaffenspiegel |

IBS |

Geringer optischer Verlust, hohe Schadensschwellen |

|

Flexible Biosensor-Elektroden |

PECVD |

Niedertemperaturverfahren, leitfähige/biokompatible Bifunktionalität |

|

5G RF-Filter-Wafer |

ALD |

Gleichmäßigkeit der Dicke im Subnanometerbereich, RoHS-konforme Ausgangsstoffe |

5 Schlussfolgerung

Von der nanoskaligen Präzision der Atomlagenabscheidung (ALD) bis hin zur multifunktionalen Integration der plasmachemischen Gasphasenabscheidung (PECVD) - die Technologien zur Beschichtung von Laserkristallwafern verändern den Bereich der Optoelektronik und der High-End-Fertigung mit bahnbrechenden Innovationen. Diese Technologien lösen nicht nur die Engpässe im Wärmemanagement von Hochleistungslasern und die Notwendigkeit der Oberflächenfunktionalisierung komplexer Optiken, sondern eröffnen auch den Weg vom Labor zur Massenproduktion durch skalierbare Prozessdesigns (z. B. Batch-PECVD, hybride ALD-Sputter-Systeme). Bei der Wahl der Beschichtungslösung werden Wellenlängenkompatibilität, thermische/chemische Stabilität des Substrats und Konformität (z. B. bleifreie RoHS-Anforderungen) berücksichtigt, während gleichzeitig Präzision und Kosten abgewogen werden - z. B. die Behandlung kritischer Grenzflächen mit ALD, gefolgt von Magnetronsputtern für die großflächige Abscheidung. Angesichts der explosionsartigen Zunahme neuer Anwendungen wie Quantenkommunikation und biomedizinische Laser wird sich die Beschichtungstechnologie weiter in Richtung ultraniedriger Fehlerraten und intelligenter Prozesssteuerung entwickeln.

Stanford Advanced Materials (SAM) ist ein führender Anbieter von hochwertigen Laserkristallen und liefert zuverlässige Lösungen für die vielfältigen Anforderungen verschiedener Branchen.

Weiterführende Lektüre

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento