6 Übliche Beschichtungsmethoden für Nichteisenmetalle

Einführung

Nichteisenmetalle, darunter Aluminium, Kupfer, Zink und Titan, werden wegen ihrer einzigartigen Eigenschaften wie geringes Gewicht, hohe Leitfähigkeit und hervorragende Korrosionsbeständigkeit geschätzt. Um diese Eigenschaften weiter zu verbessern und die Lebensdauer von Nichteisenmetallen zu verlängern, werden verschiedene Arten von Beschichtungen aufgetragen. Diese Beschichtungen bieten zusätzlichen Schutz vor Umwelteinflüssen, verbessern das ästhetische Erscheinungsbild und die Oberflächeneigenschaften. In diesem Leitfaden werden die gebräuchlichen Arten von Beschichtungen für Nichteisenmetalle und ihre Vorteile anhand von konkreten Fallbeispielen erläutert.

1. Eloxieren

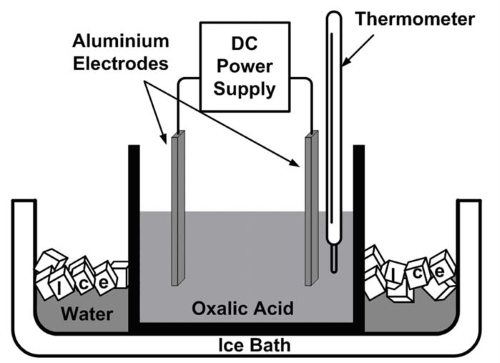

Eloxieren ist ein elektrochemisches Verfahren, das vor allem für Aluminium und seine Legierungen verwendet wird. Beim Eloxieren wird die Metalloberfläche in eine dauerhafte, korrosionsbeständige anodische Oxidschicht umgewandelt. Bei diesem Verfahren wird das Aluminium in eine elektrolytische Lösung getaucht, wo es als Anode fungiert. Wenn ein elektrischer Strom durch die Lösung fließt, werden Sauerstoffionen aus dem Elektrolyten freigesetzt und verbinden sich mit den Aluminiumatomen auf der Oberfläche, wodurch eine dicke Oxidschicht entsteht.

[1]

[1]

Vorteile des Eloxierens:

- Korrosionsbeständigkeit: Die anodische Oxidschicht ist äußerst korrosionsbeständig und daher ideal für Außenanwendungen und raue Umgebungen.

- Oberflächenhärte: Durch das Eloxieren wird die Oberflächenhärte von Aluminium deutlich erhöht und die Verschleißfestigkeit verbessert.

- Ästhetisches Erscheinungsbild: Die poröse Beschaffenheit der Eloxalschicht ermöglicht die Einfärbung durch Färben und bietet so eine breite Palette an ästhetischen Möglichkeiten.

- Thermische Isolierung: Die Eloxalschicht bietet eine thermische Isolierung und eignet sich daher für Anwendungen, die Hitzebeständigkeit erfordern.

In der Unterhaltungselektronik wird das Eloxieren zum Beispiel häufig für Aluminiumgehäuse von Smartphones, Laptops und Tablets verwendet. Das Verfahren sorgt nicht nur für eine glatte und haltbare Oberfläche, sondern verbessert auch die Kratzfestigkeit, so dass die Geräte ihr ästhetisches Erscheinungsbild über lange Zeit beibehalten.

2. Galvanische Beschichtung

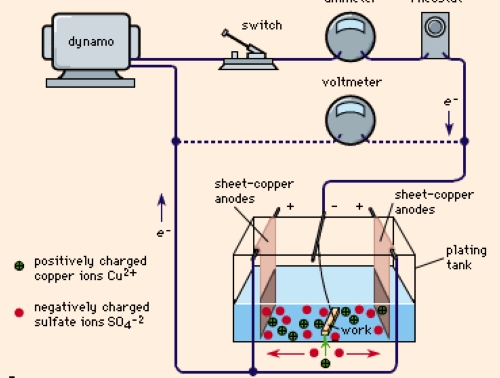

Bei derGalvanisierung wird durch einen elektrochemischen Prozess eine dünne Metallschicht auf die Oberfläche eines anderen Metalls aufgebracht. Zu den gängigen Metallen, die für die Galvanisierung von Nichteisenmetallen verwendet werden, gehören Nickel, Chrom, Kupfer und Gold. Bei diesem Verfahren werden das Metall (Kathode) und ein Beschichtungsmetall (Anode) in eine elektrolytische Lösung getaucht. Dann wird ein elektrischer Strom angelegt, wodurch sich das Metall auflöst und auf der Kathode abscheidet.

Vorteile der Galvanotechnik:

- Verbessertes Äußeres: Durch die Galvanisierung kann eine glänzende, attraktive Oberfläche erzielt werden, die das ästhetische Erscheinungsbild des Metalls verbessert.

- Korrosionsbeständigkeit: Die galvanische Schicht bietet zusätzlichen Schutz gegen Korrosion und Oxidation.

- Verbesserte Oberflächeneigenschaften: Galvanische Beschichtungen können die Leitfähigkeit, die Härte und die Verschleißfestigkeit der Oberfläche verbessern und eignen sich daher für elektrische Komponenten und dekorative Gegenstände.

- Geringere Reibung: Bestimmte galvanische Materialien können die Reibung verringern, was für mechanische Komponenten von Vorteil ist.

So werden Gold- und Silbergalvanisierungen in der Schmuckindustrie häufig eingesetzt, um unedlen Metallen wie Kupfer und Messing ein luxuriöses Finish zu verleihen. Mit diesem Verfahren lassen sich erschwingliche und dennoch hochwertige Schmuckstücke herstellen, die ihren Glanz behalten und nicht anlaufen.

3. Pulverbeschichtung

DiePulverbeschichtung ist ein trockenes Veredelungsverfahren, das häufig für Aluminium, Magnesium und andere Nichteisenmetalle verwendet wird. Dabei wird ein trockenes Pulver, das in der Regel aus einem thermoplastischen oder duroplastischen Polymer besteht, elektrostatisch auf die Metalloberfläche aufgetragen. Das beschichtete Metall wird dann unter Hitze gehärtet, wodurch das Pulver schmilzt und eine harte, gleichmäßige Oberfläche bildet.

Vorteile der Pulverbeschichtung:

- Langlebigkeit: Die Pulverbeschichtung bietet eine dicke, robuste Oberfläche, die sehr widerstandsfähig gegen Absplittern, Zerkratzen und Verblassen ist.

- Korrosionsbeständigkeit: Die Beschichtung bietet einen ausgezeichneten Schutz gegen Korrosion und eignet sich daher für den Einsatz im Freien und auf See.

- Umweltfreundlichkeit: Bei der Pulverbeschichtung entstehen im Vergleich zu herkömmlichen Flüssiglacken nur wenige flüchtige organische Verbindungen (VOC).

- Vielfältige Oberflächen: Die Pulverbeschichtung ist in einer breiten Palette von Farben und Strukturen erhältlich und bietet eine Vielzahl von Möglichkeiten für Design und Ästhetik.

Bei Automobilteilen wird die Pulverbeschichtung häufig für Fahrzeugteile wie Räder, Rahmen und Aufhängungskomponenten verwendet. Die Beschichtung bietet eine dauerhafte und ästhetisch ansprechende Oberfläche, die den rauen Bedingungen auf der Straße standhält.

4. CVD UND PVD

Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD) sind fortschrittliche Beschichtungsverfahren, mit denen dünne Schichten aus verschiedenen Materialien auf Nichteisenmetalle aufgebracht werden. Bei CVD finden chemische Reaktionen in der Dampfphase statt, während bei PVD das Material physikalisch aus der Dampfphase abgeschieden wird.

Vorteile von CVD & PVD:

- Hervorragende Beschichtungsqualität: Beide Verfahren liefern hochwertige, gleichmäßige Beschichtungen mit hervorragender Haftung.

- Verbesserte Oberflächeneigenschaften: Diese Beschichtungen können die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit erheblich verbessern.

- Vielseitigkeit: Mit CVD und PVD kann eine breite Palette von Werkstoffen abgeschieden werden, darunter Metalle, Keramiken und Polymere.

- Hohe Präzision: Diese Verfahren bieten eine präzise Kontrolle über die Schichtdicke und -zusammensetzung und sind daher ideal für spezielle Anwendungen.

In der Luft- und Raumfahrtindustrie werden CVD- und PVD-Verfahren beispielsweise zur Beschichtung von Turbinenschaufeln und anderen Komponenten eingesetzt, um deren Leistung und Haltbarkeit unter extremen Bedingungen zu verbessern.

5. Passivierung

Die Passivierung ist ein chemisches Behandlungsverfahren zur Verbesserung der Korrosionsbeständigkeit von Edelstahl, Titan und anderen Legierungen. Bei diesem Verfahren wird freies Eisen von der Metalloberfläche entfernt und die Bildung einer dünnen, inerten Oxidschicht gefördert. Diese Oxidschicht wirkt wie eine Barriere, die weitere Oxidation und Korrosion verhindert.

Vorteile der Passivierung:

- Verbesserte Korrosionsbeständigkeit: Die Passivierungsschicht erhöht die Korrosionsbeständigkeit des Metalls erheblich.

- Saubere Oberfläche: Durch die Passivierung werden Verunreinigungen von der Oberfläche entfernt, was eine saubere und passive Oberfläche gewährleistet.

- Ästhetische Pflege: Das Verfahren trägt dazu bei, das natürliche Aussehen des Metalls zu bewahren und ein Anlaufen zu verhindern.

- Langlebigkeit: Durch die Verhinderung von Korrosion verlängert die Passivierung die Lebensdauer der Metallteile.

So ist die Passivierung beispielsweise für medizinische Geräte aus Edelstahl wie chirurgische Instrumente und Implantate von entscheidender Bedeutung. Das Verfahren stellt sicher, dass die Geräte korrosionsfrei bleiben und ihre Biokompatibilität erhalten bleibt.

6. Organische Beschichtungen

Organische Beschichtungen umfassen Farben, Lacke und Polymere, die auf Nichteisenmetalle aufgetragen werden, um diese zu schützen und zu verschönern. Diese Beschichtungen bilden eine Schutzbarriere, die das Metall vor Umwelteinflüssen wie Feuchtigkeit, Chemikalien und UV-Strahlung abschirmt.

Vorteile von organischen Beschichtungen:

- Vielseitigkeit: Organische Beschichtungen sind in verschiedenen Formulierungen, Farben und Ausführungen erhältlich und bieten so eine hohe Flexibilität bei der Gestaltung.

- Korrosionsbeständigkeit: Sie bieten eine wirksame Barriere gegen Korrosion und umweltbedingte Beeinträchtigungen.

- Leichte Anwendung: Organische Beschichtungen lassen sich leicht durch Sprühen, Streichen oder Tauchen auftragen.

- Kosteneffektiv: Diese Beschichtungen sind relativ kostengünstig und bieten eine schnelle und effektive Lösung für den Schutz von Nichteisenmetallen.

Organische Beschichtungen werden zum Beispiel häufig in der Architektur eingesetzt, zum Beispiel für Fensterrahmen, Türen und Fassaden. Diese Beschichtungen werten das Erscheinungsbild von Gebäuden auf und schützen gleichzeitig das darunter liegende Metall vor Witterungseinflüssen und Korrosion.

Fazit

Die Wahl der Beschichtung für Nichteisenmetalle hängt von den spezifischen Anforderungen ab, einschließlich der gewünschten Korrosionsbeständigkeit, Ästhetik und Oberflächeneigenschaften. Durch die Wahl der richtigen Beschichtung können Hersteller die Leistung, Haltbarkeit und Langlebigkeit von Nichteisenmetallkomponenten erheblich verbessern und sicherstellen, dass sie den Anforderungen verschiedener Branchen und Umgebungen gerecht werden. Wir hoffen, dass Sie bei Stanford Advanced Materials (SAM) die perfekten beschichteten Produkte finden werden.

Referenz:

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H. (2013). Spectroscopic Study of a Radio-Frequency Atmospheric Pressure Dielectric Barrier Discharge with Anodic Alumina as the Dielectric. Plasma Science and Technology. 15. 900. 10.1088/1009-0630/15/9/13.

[2] Galvanotechnik. (2024, Mai 16). In Britannica. https://www.britannica.com/technology/electroplating

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento