Was ist Binder Jetting 3D-Druck?

Was ist 3D-Druck?

3D-Druck, auch bekannt als additive Fertigung (AM), ist eine neue, nicht konventionelle Methode zur Herstellung von Bauteilen oder Produkten durch schichtweises Auftragen von Materialien. Beim 3D-Druck müssen keine Materialien mehr abgetragen werden, um Formen oder Netzformen zu erstellen. Es können komplexe, spezifische und nicht realisierbare Komponenten hergestellt werden, die mit der traditionellen Fertigung nicht möglich sind. Obwohl es sich beim 3D-Druck um eine neue Technologie handelt, die sich deutlich von der traditionellen Fertigung unterscheidet, wurden seit 2014 zahlreiche Forschungsarbeiten und Artikel zu diesem Thema veröffentlicht. [1] Sie hält nun Einzug in viele verschiedene Branchen und stellt die traditionellen Technologien in Frage.

Der 3D-Druck kann in zwei Gruppen eingeteilt werden: Die eine verwendet die auf Fusion basierende Methode wie Powder Bed Fusion (PBF), Directed Energy Deposition (DED); die andere verwendet die nicht auf Fusion basierende Methode wie Binder Jetting (BJ). Dieser Artikel konzentriert sich auf die Binder-Jetting-Technologie.

Was ist Binder Jetting?

Binder Jetting (BJ) ist eine der am weitesten verbreiteten 3D-Drucktechnologien. Dabei wird das Pulver in einer Schicht auf dem Pulverbett verteilt und mit einem Bindemittel, in der Regel einer Polymerflüssigkeit, selektiv in die gewünschte Schichtform gebracht. Die 3D-Geometrie wird durch schichtweises Binden in der Pulverbox aufgebaut. Entfernt man das nicht verwendete Pulver, erhält man die gedruckten "grünen" Teile. Diese "grünen" Teile müssen nachbehandelt werden, z. B. durch Sintern und Imprägnieren, um die gewünschten Eigenschaften für die Verwendung zu erhalten.

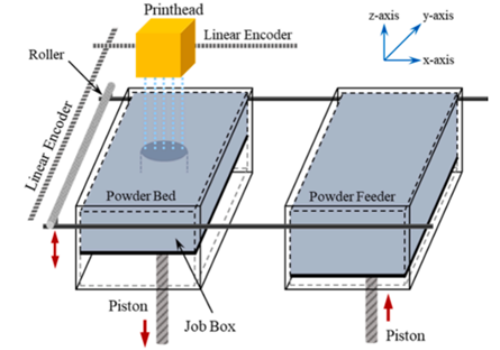

Da sich die Technologie für das Sintern kleiner Teile und Verstrebungen verbessert hat, findet das Binder-Jetting breite Anwendung in der elektrochemischen Energiespeicherung, in elektronischen Geräten, in der Lebensmitteltechnologie, in Festoxid-Brennstoffzellen [66], in Formen für den Sandguss [67-76], in Hohlleiterschaltungen und Antennen, im Betonbau, in erneuerbaren biobasierten Materialien, in keramischen Gerüsten, in Biopolymeren, in der Sandsteinherstellung sowie in biomedizinischen Anwendungen und der Medikamentenverabreichung. [ 2 ] Abbildung 1[1] zeigt den Druckkopf für einen Binder-Jetting-Drucker.

Detaillierter Ablauf des Binder Jetting

Bei allen additiven Fertigungsverfahren ist ein entworfenes/eingescanntes CAD-Modell das Schlüsselelement zur Erstellung von Dünnschichtdaten für den Druck. Die dünne Schicht wird dann auf das Pulverbett aufgetragen, in der Regel durch eine gegenläufige Walze mit Pulver. Gesteuert durch den Computer streut der Druckkopf das Bindemittel (Polymer) entsprechend dem CAD-Modell auf die Schicht. Die Sättigung des Bindemittels sollte auf der Grundlage der Pulverdichte berechnet und vom Bediener eingegeben werden. Abbildung 2 zeigt den Aufbau einer Binder-Jetting-Maschine zu Ihrer Information.

Nach dem Aufspritzen wird das Bindemittel durch eine elektrische Heizung erwärmt, um die nachfolgende Schicht aufzutragen. Die Aufrechterhaltung einer konstanten Temperatur trägt dazu bei, die Qualität der einzelnen Schichten zu erhalten. Das Aushärten oder Trocknen des Bindemittels ist sehr wichtig, um Risse im Pulverbett oder ein Anhaften des Pulvers an der Walze zu verhindern. Der Kolben senkt sich dann um eine Schicht ab, in der Regel 50 bis 200 µm, wodurch eine neue Pulverschicht entsteht, die von der Walze aufgetragen wird. Wiederholen Sie die obigen Schritte, bis Sie das "grüne" Teil erhalten.

Nachbearbeitung des Binder Jetting

Nach dem Druck ist manchmal eine Nachhärtung erforderlich, um eine ausreichende Festigkeit für das "grüne" Teil zu erreichen. Bringen Sie die gesamte Puderdose für mehrere Stunden in einen Ofen bei 180 bis 200 °C, je nach Menge und Qualität des Bindemittels. Dann nehmen Sie den "grünen" Teil aus dem Pulverbett heraus, was als Entpudern bezeichnet wird. Sie können einen Pinsel oder ein Vakuumsystem verwenden, um das Produkt zu entpulvern. Seien Sie bei diesem Vorgang vorsichtig, denn der "grüne" Teil ist noch weniger dicht und wird durch das Bindemittel zusammengehalten. Eine andere Möglichkeit des Trocknens oder Aushärtens ist die Verwendung von Licht, wobei der "grüne" Teil direkt aus der Maschine entfernt werden kann.

Nach dem Trocknen wird das polymere Bindemittel durch Erhitzen auf etwa 600 bis 700 °C entfernt. Der nächste Schritt ist die Sinterung oder Infiltration. Das Sintern wird häufig für Metallpulver verwendet, da die Sintertemperatur im Vergleich zu Keramikpulver niedriger ist. Die Sinterparameter sind eine sehr komplizierte Angelegenheit. Bei Pulvern aus verschiedenen Materialien und mit unterschiedlichen Partikelgrößen sind die Sintertemperatur, die Atmosphäre und die Haltezeit unterschiedlich. Die Sinterparameter sollten entsprechend der Materialtoleranz und den Abmessungen des Endprodukts gewählt werden. Die Infiltration hat in der Regel genauere Eigenschaften als das Sintern, bei dem es zu verzogenen Geometrien kommen kann. [4]

Der letzte Schritt ist das Polieren des kondensierten Teils, um die Oberflächenrauhigkeit zu verringern.

Vor- und Nachteile des Binder Jetting

Vorteile:

- Beim Binder Jetting wird das Pulver nicht verschmolzen und verklebt. Man muss sich keine Gedanken über die Oxidation des Pulvers machen. Es werden keine teuren abgedichteten Kammern benötigt, um ein Vakuum/eine inerte Umgebung zu schaffen.

- Der gesamte Prozess wird bei Raumtemperatur durchgeführt, so dass das Endprodukt keine Eigenspannung aufweist.

- Die Arbeitsgeschwindigkeit ist höher als bei anderen zusätzlichen Herstellungsverfahren.

- Beim Binder Jetting können verschiedene Pulversorten verwendet werden.

Nachteilig:

- Der Nachbearbeitungsprozess ist relativ kompliziert.

- Die Produktoberfläche ist rauer als bei anderen AM-Verfahren.

- Unterschiedliche Materialien erfordern unterschiedliche Nachbearbeitungsparameter.

Verwendetes Pulvermaterial beim Binder Jetting

Beim Binder Jetting wird Pulver von 0,2 bis 200 μm als Rohmaterial verwendet. Es wird berichtet, dass 20 μm ein Wendepunkt ist, da Pulver, das größer als 20 μm ist, als grobes Pulver betrachtet werden kann. Theoretisch gilt: Je feiner das Pulver ist, desto höher ist die Auflösung des durch Binder Jetting hergestellten Produkts. Allerdings lässt sich feines Pulver nur schwer gleichmäßig Schicht für Schicht verteilen, d. h. seine Fließfähigkeit ist gering. Daher ist es immer noch umstritten, welcher Durchmesser für das Binder Jetting am besten geeignet ist.

Kugelförmige Pulver wie Metall, Sand und Keramik werden häufig für das Jetting von Bindemitteln verwendet. Mit kugelförmigen Pulvern kann eine homogene Mikrostruktur im Pulver erzeugt werden, die Makroporen verhindert, durch die das Bindemittel nicht eindringen kann. Mit anderen Worten: Mit kugelförmigem Pulver lassen sich dichtere "grüne" Bauteile herstellen als mit unregelmäßigem Pulver. Die Dichte steht in einem positiven Zusammenhang mit der Festigkeit des Bauteils.

Weitere Lektüre: 3D-Druckpulver: Was ist es und wie wird es verwendet?

Anwendungen von Binder Jetting

Binder Jetting wird in der Industrie, in der Zahnmedizin, in der Medizin, in der Luft- und Raumfahrt, beim Gießen von Teilen, in der Luxusgüterindustrie und in anderen Bereichen vielfältig eingesetzt. Binder Jetting wird hauptsächlich in der Struktur- und Funktionskeramik eingesetzt, zeigt aber in letzter Zeit auch gute Leistungen in der Biomedizintechnik, vertreten durch Hydroxylapatit- oder Tricalciumphosphat-Pulver. Kugelförmiges Al2O3-Pulver, kugelförmiges SiO2-Pulver und Si3N4-Pulver sind die Struktur- und Funktionspulver, die beim Binder-Jetting verwendet werden.

Für weitere Informationen besuchen Sie bitte die Stanford Advanced Materials Homepage.

Referenz:

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Binderjet-3D-Druck - Prozessparameter, Materialien, Eigenschaften, Modellierung und Herausforderungen (S. 2). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Binderjet-3D-Druck - Prozessparameter, Materialien, Eigenschaften, Modellierung und Herausforderungen (S. 6). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Binderjet-3D-Druck - Prozessparameter, Materialien, Eigenschaften, Modellierung und Herausforderungen (S. 7). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Binderjet-3D-Druck - Prozessparameter, Materialien, Eigenschaften, Modellierung und Herausforderungen (S. 9). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Was ist Binder-Jetting? ExOne. (n.d.). Abgerufen am 19. Dezember 2022, von https://www.exone.com/en-US/Resources/case-studies/what-is-binder-jetting

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento