Entwicklung und Anwendung der sphärischen Pulvertechnologie bei der Dünnschichtabscheidung

Zusammenfassung:

Die Entwicklung und Anwendung der sphärischen Pulvertechnologie bei der Dünnschichtabscheidung stellt einen bedeutenden Fortschritt auf dem Gebiet der Halbleiterherstellung dar. Diese Forschungsarbeit untersucht die Auswirkungen der Verwendung von sphärischen Pulvertargets, die durch Hochtemperatur-Umschmelz-Sphäroidisierung (HRS) hergestellt werden, im Vergleich zu traditionellen festen Plattentargets im Sputtering-Abscheidungsprozess. Durch die Optimierung der Zusammensetzung, der Struktur und der Abscheidetechniken von Dünnschichten mit sphärischen Pulvern zielt die Studie darauf ab, die Gleichmäßigkeit und Qualität zu verbessern, was zu einer deutlichen Steigerung der Halbleiterausbeute führt. Das Experiment umfasst einen systematischen Vergleich von Dünnschichten, die mit kugelförmigen Pulvern im Vergleich zu festen Platten abgeschieden werden, wobei Parameter wie Druck, Abstand zwischen Target und Substrat und Abscheidungszeit kontrolliert werden. Die Qualität der Schichten wird mit Hilfe der Rasterelektronenmikroskopie (SEM) bewertet, um Korngröße, Ausrichtung und Defektdichte zu analysieren. Wissenschaftliche Untersuchungen legen nahe, dass kugelförmige Pulver eine bessere Oberflächeninteraktion und Packungsdichte bieten, was zu einer besseren Schichtqualität mit weniger Defekten führt. Diese Fortschritte haben das Potenzial, die steigende Nachfrage nach Hochleistungs-Halbleitermaterialien zu befriedigen und die Zukunft der Halbleitertechnologie durch Effizienz in der Herstellung und Produktleistung zu sichern.

Hintergrund:

Bei der Abscheidung werden extrem dünne Materialschichten von einer Metallquelle auf ein Substrat aufgebracht. Dünnschichtmaterial kann durch zahlreiche Methoden auf ein Substrat aufgebracht werden, z. B. durch physikalische Gasphasenabscheidung (PVD), chemische Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD) [1].

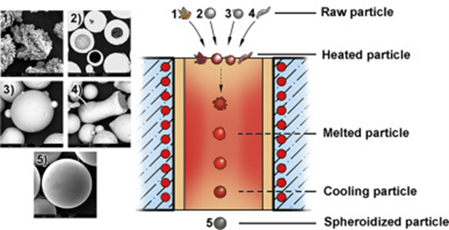

Abbildung 1: (links) Mikroskopische Morphologien von Kupferatomen während des Hochtemperatur-Umschmelzungs-Sphäroidisierungsprozesses, (rechts) Schema der Sphäroidisierung mittels HRS-Technologie [4].

Beim Sputtern, einer Art der physikalischen Gasphasenabscheidung, werden hochenergetische Ionen auf ein Zielmaterial geschossen, wodurch Atome freigesetzt werden und sich auf einem Substrat ablagern. Diese Methode eignet sich besonders gut für die Halbleiterherstellung in großem Maßstab, da sie kostengünstig ist und sich über große Flächen abscheiden lässt [2].

Die Eigenschaften des Sputtertargets haben großen Einfluss auf die Qualität der Dünnschichten. Traditionell haben Sputtertargets die Form einer massiven Platte oder Scheibe, aber neuere Entwicklungen haben den Einsatz der sphärischen Pulvertechnologie in diesem Prozess ermöglicht [3]. Sphärische Pulvertargets können durch Hochtemperatur-Umschmelz-Sphäroidisierung (HRS) hergestellt werden, bei der Metallpartikel auf Temperaturen weit über ihrem Temperaturpunkt erhitzt werden, wodurch die Partikel schmelzen und verschmelzen. Diese erhitzten Partikel werden dann einer Sphäroidisierung unterzogen, bei der sie schnell abgekühlt werden und zu einer Kugelform erstarren. Abbildung 1 veranschaulicht den gesamten HRS-Prozess, einschließlich des schnellen Erhitzungs- und Abkühlungsprozesses, sowie die Auswirkungen auf die Partikelform [4].

HRS stellt sicher, dass die Pulvertargets kugelförmig sind, was zu einer Verbesserung der Gleichmäßigkeit und Dichte der Dünnschicht führt [2].

Methodik:

Mit diesem Experiment soll der Unterschied in der Dünnschichtqualität zwischen kugelförmigen Pulver- und Feststofftargets beim Sputtering-Abscheidungsprozess ermittelt werden. Schlüsselparameter wie Druck und Target-zu-Substrat-Differenz müssen kontrolliert werden, um die Dünnschichtqualität zwischen den beiden Sputtertechniken zu bestimmen [5]. Darüber hinaus muss die Vorbehandlung des Substrats, z. B. die Reinigung, konstant gehalten werden, um sicherzustellen, dass die Abscheidung zwischen den beiden Verfahren so einheitlich wie möglich ist [6].

Während des Abscheidungsprozesses wird die Abscheidungszeit für beide Sputterverfahren konstant gehalten, was einen leichteren Vergleich der Dicke und Gleichmäßigkeit der Schichten ermöglicht. Darüber hinaus werden die Wachstumsraten zwischen den beiden Verfahren konsistent sein und mit Hilfe von Dickenmessverfahren wie der Ellipsometrie optimiert [6].

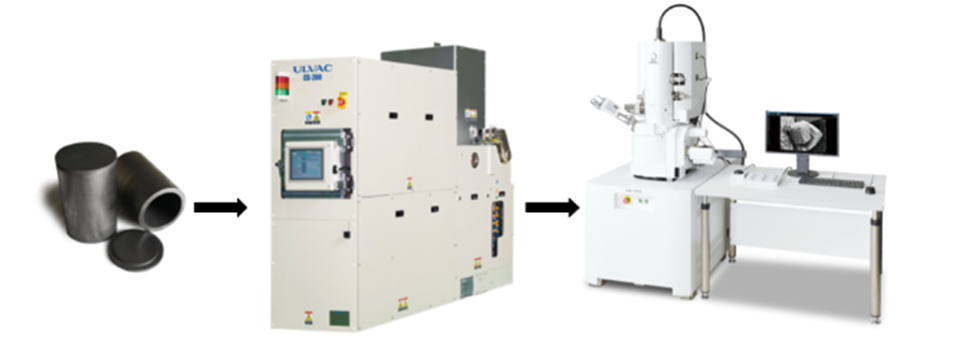

Abbildung 2: Prüfung der Dünnschichtqualität: Herstellung von Targets mit kugelförmigen Pulvern und dünnen Scheiben, Abscheidung von Materialien mit einer Sputteranlage und Materialcharakterisierung mit einem Rasterelektronenmikroskop (REM) [7][8][9]

Um die Zuverlässigkeit der Ergebnisse zu erhöhen, werden im Experiment mehrere kugelförmige Pulver und feste Scheiben verwendet. Dieser Ansatz erhöht die statistische Zuverlässigkeit, da er mehr Datenpunkte liefert, die Reproduzierbarkeit zwischen verschiedenen Proben gewährleistet und die Konsistenz und Gleichmäßigkeit des Sputterprozesses bewertet.

Die Ergebnisse der Sputterprozesse werden mit Hilfe der Rasterelektronenmikroskopie (SEM) analysiert. Die REM-Techniken werden die Mikrostruktur der Materialien charakterisieren und die Qualität der abgeschiedenen dünnen Schichten bestimmen [4].

Ergebnisse:

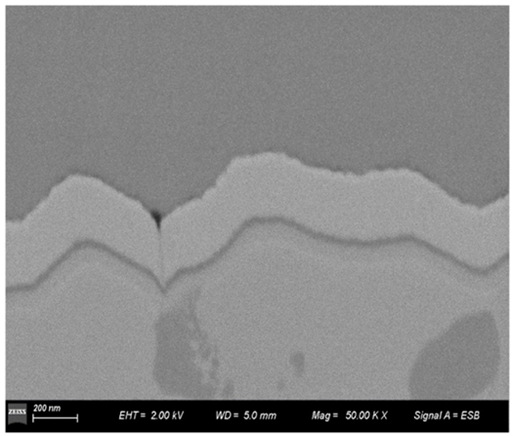

Um die Ergebnisse der Mikrostrukturcharakterisierung zu verstehen, müssen sowohl die Korngröße als auch die Orientierung analysiert werden. Mit einem REM-Gerät kann die Größe der einzelnen Körner innerhalb der Dünnschicht analysiert und mit den kugelförmigen Pulvern und den herkömmlichen festen Platten verglichen werden. Abbildung 3 zeigt ein REM-Bild des Querschnitts eines mehrschichtigen Dünnfilms.

Abbildung 3: Rasterelektronenmikroskopisches (REM) Bild einer mehrschichtigen Dünnschicht eines Solarpanels, aufgenommen bei 50k× Vergrößerung mit dem Zeiss Auriga FIB-SEM System [10]

Dieses Bild wurde mit einer Elektronenhochspannung (EHT) von 2,00 kV aufgenommen, was die im REM verwendete Beschleunigungsspannung angibt, sowie mit einem Abstand zwischen der Probe und der Elektronenkanone von 5,0 mm bei einer Vergrößerung von 50.000x [10].

Bei dieser Vergrößerung lassen sich Informationen über die Mikrostruktur der Probe und die Korngrenzen ableiten, die zur Bestimmung der Qualität der Dünnschicht beitragen. In Abbildung 3 sind die Korngrenzen aufgrund der ausgeprägten Grenzflächen zwischen den Materialien erkennbar. Eine glatte Grenzfläche deutet darauf hin, dass das Zielmaterial während des Abscheidungsprozesses eine starke Adhäsion zum Substrat hatte.

Darüber hinaus kann die REM-Analyse von kugelförmigen Pulver- und Feststoffschichten wichtige Informationen über potenzielle Defekte in der Dünnschicht liefern. Dunkle Flecken oder Bereiche, die weniger dicht sind als der Rest der Schicht, können auf Defekte hinweisen, die während des Abscheidungsprozesses entstanden sind.

Bei der Analyse von Dünnschichten mit Hilfe der Rasterelektronenmikroskopie (REM) werden von den sphärischen Pulvertechnologien positive Ergebnisse erwartet. Die bei diesen Filmen beobachteten glatten Ränder können auf die verbesserten Hafteigenschaften zurückgeführt werden, die sphärischen Pulverzielen eigen sind. Dies ist wahrscheinlich auf die verbesserte Oberflächeninteraktion und die gleichmäßige Ablagerung zurückzuführen, die durch die Kugelform der Pulver ermöglicht wird. Darüber hinaus dürfte die höhere Packungsdichte kugelförmiger Pulver das Auftreten von Defekten verringern und so zur Gesamtqualität und Konsistenz der dünnen Schichten beitragen. Dies macht kugelförmige Pulver zu einem vielversprechenden Material für Anwendungen, die eine hohe Präzision und Gleichmäßigkeit bei der Dünnschichtabscheidung erfordern [5].

Mögliche Auswirkungen:

Qualitativ hochwertige Dünnschichten sind entscheidend für die Leistung und Zuverlässigkeit moderner Prozessoren und Speichergeräte [11]. Die Innovationen bei sphärischen Pulvern werden dazu beitragen, dass qualitativ hochwertige Dünnschichten den globalen und nationalen Anforderungen der Halbleiterindustrie gerecht werden.

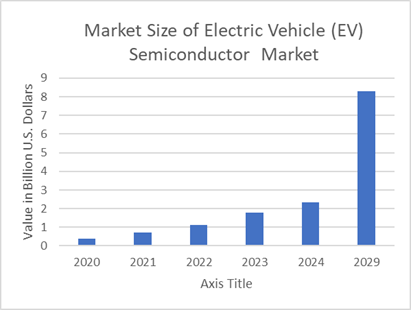

Die Qualität von Dünnschichten hat Auswirkungen auf viele Branchen. So wird beispielsweise erwartet, dass die Marktnachfrage nach Halbleitern in der Elektrofahrzeugindustrie zwischen 2024 und 2029 von 2,33 Milliarden auf 8,3 Milliarden Dollar steigen wird.

Abbildung 4: Steigende Nachfrage nach Halbleitern auf dem Markt für Elektrofahrzeuge (EV) von 2020-2029 [12].

Die sphärische Pulverabscheidung wird die Qualität von Halbleitern verbessern und es leichter machen, die steigende Nachfrage zu befriedigen. Die Gleichmäßigkeit und Präzision, die sphärische Pulver bieten, stellen sicher, dass die hergestellten Dünnschichten von höchster Qualität sind, was für fortschrittliche Halbleiteranwendungen unerlässlich ist [5].

Darüber hinaus verspricht die Kugelpulvertechnologie, die Widerstandsfähigkeit und Sicherheit der Halbleiterlieferkette zu erhöhen. Die Unterbrechungen während der COVID-19-Pandemie, die die Produktion von batterieelektrischen Fahrzeugen (BEVs) aufgrund von Halbleiterknappheit erheblich beeinträchtigte, unterstreichen die Bedeutung einer stabilen und effizienten Lieferkette [13]. Die Verbesserung der Ausbeute ist von zentraler Bedeutung für die Überwindung von Problemen in der Lieferkette: In einer Fallstudie von McKinsey & Company aus dem Jahr 2018 wurde festgestellt, dass ein großer Halbleiterhersteller aufgrund von Ausbeuteverlusten in den acht wichtigsten Schritten seines Halbleiterproduktionsprozesses fast 68 Millionen US-Dollar verlor [14].

Durch die Verbesserung der Ausbeute und der Konsistenz funktionaler Chips löst die Kugelpulvertechnologie nicht nur die aktuellen Herausforderungen in der Lieferkette, sondern unterstützt auch zukünftige technologische Fortschritte und das Wachstum der Branche. Somit stellt diese Technologie einen entscheidenden Schritt zur Sicherstellung einer robusten und zuverlässigen Versorgung mit elektronischen Hochleistungsmaterialien für die Zukunft dar [5].

Zitierte Werke

[1]E. Chen, https://www.mrsec.harvard.edu/education/ap298r2004/Erli%20chenFabrication%20II%20-%20Deposition-1.pdf

[2]"Overview of Spherical Powders | Additive Manufacturing Material," am-material.com, Oct. 27, 2023. https://am-material.com/news/spherical-powders-a-complete-guide/

[3]F. M. Mwema, E. T. Akinlabi, O. P. Oladijo, and A. D. Baruwa, "Advances in Powder-based Technologies for Production of High-Performance Sputtering Targets," Materials Performance and Characterization, vol. 9, no. 4, pp. 528-542, Sep. 2020, doi: https://doi.org/10.1520/mpc20190160.

[4]Q. Bao, Y. Yang, X. Wen, L. Guo, and Z. Guo, "The preparation of spherical metal powders using the high-temperature remelting spheroidization technology," Materials & Design, vol. 199, p. 109382, Feb. 2021, doi: https://doi.org/10.1016/j.matdes.2020.109382.

[5]S. Yu, Y. Zhao, G. Zhao, Q. Liu, B. Yao, and H. Liu, "Review on preparation technology and properties of spherical powders," The International Journal of Advanced Manufacturing Technology, vol. 132, no. 3-4, pp. 1053-1069, Mar. 2024, doi: https://doi.org/10.1007/s00170-024-13442-w.

[6]C. Linke, "Linking Target Microstructure with its Sputter Performance," Annual Technical Conference Proceedings, vol. 60, Apr. 2018, doi: https://doi.org/10.14332/svc17.proc.42840.

[7]"Sputtering System CS-200 - ULVAC Vietnam Representative Office," ULVAC Vietnam Representative Office, Sep. 09, 2021. https://ulvac.com.vn/en/product/vacuum-equipments/sputtering-system/cs-200-series/ (Zugriff am 30. Aug. 2024).

[8]"Rasterelektronenmikroskop (SEM) | Produkte | JEOL Ltd.," Rasterelektronenmikroskop (SEM) | Produkte | JEOL Ltd. https://www.jeol.com/products/scientific/sem/

[9]Pyrolytic Graphite Crucible, "Pyrolytic Graphite Crucible | Stanford Advanced Materials," Global Supplier of Sputtering Targets and Evaporation Materials | Stanford Advanced Materials, Aug. 20, 2018. https://www.sputtertargets.net/pyrolytic-graphite-crucible.html (Zugriff am 30. Aug. 2024).

[10]W. Sun, F. Duan, J. Zhu, M. Yang, and Y. Wang, "An Edge Detection Algorithm for SEM Images of Multilayer Thin Films," Coatings, vol. 14, no. 3, p. 313, Mar. 2024, doi: https://doi.org/10.3390/coatings14030313.

Dies ist ein Beitrag für das SAM-Stipendium 2024 über kugelförmige Pulver, geschrieben von Tucker Erbeck.

Biographie:

Tucker Erbeck studiert Chemieingenieurwesen mit dem Schwerpunkt Materialwissenschaften an der University of Southern California. Vor kurzem absolvierte er ein Praktikum bei California DREAMS im John O'Brian Nanofabrication Laboratory, wo er eine umfassende Ausbildung in mikroelektronischer Fertigung, einschließlich Dünnschichttechnologien, erhielt. Tucker möchte Materialwissenschaftler werden und sich dabei auf die Entwicklung neuer Technologien konzentrieren, die die Leistung und Energieeffizienz der nächsten Generation von Halbleitern verbessern.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento