Warum reine Metalle nicht immer die beste Wahl sind

Beschreibung

Metalle sind seit langem ein wesentlicher Bestandteil des technologischen und industriellen Fortschritts, aber wenn man sich ausschließlich auf reine Metalle verlässt, ist die Leistung nicht immer optimal. Reine Metalle sind zwar aufgrund ihrer Einfachheit und ihrer inhärenten Eigenschaften attraktiv, aber in der Praxis häufig unzureichend, weil sie zu weich, wenig korrosionsbeständig und mechanisch weniger belastbar sind. Um diese Einschränkungen zu überwinden, greift die Industrie häufig auf verschiedene Legierungsgruppen zurück, die unter bestimmten Bedingungen eingesetzt werden.

-Einschränkungen von reinen Metallen

1.mangelnde Festigkeit und Dauerhaftigkeit

- Die meisten reinen Metalle sind relativ weich und können sich leicht verformen. Reines Gold ist beispielsweise sehr formbar und zerkratzt leicht, so dass es ohne Legierung mit anderen Metallen wie Kupfer für die Herstellung von Alltagsschmuck nicht geeignet ist.

- Reines Eisen ist rostanfällig und besitzt nicht die für den Bau erforderliche Härte. Durch Hinzufügen von Kohlenstoff wird es zu Stahl, der wesentlich fester ist.

2)Schlechte Korrosionsbeständigkeit

- Viele reine Metalle reagieren mit Sauerstoff, Wasser oder Chemikalien in der Umgebung, was zu Korrosion führt.

- Reines Eisen rostet schnell, während rostfreier Stahl (eine Legierung aus Eisen, Chrom und Nickel) korrosionsbeständig ist.

3.hohe Kosten oder begrenzte Verfügbarkeit

- Einige reine Metalle, wie Platin und Titan, sind teuer. Durch Legierung mit anderen Metallen können die Kosten gesenkt werden, ohne dass die nützlichen Eigenschaften beeinträchtigt werden.

- Reines Aluminium ist weich, aber Aluminiumlegierungen (mit Kupfer, Magnesium oder Silizium) bieten eine bessere Festigkeit zu geringeren Kosten.

4.ineffiziente thermische und elektrische Eigenschaften

- Kupfer ist zwar ein ausgezeichneter elektrischer Leiter, aber relativ weich. Für haltbarere Anwendungen werden Kupferlegierungen wie Bronze oder Messing bevorzugt.

- Reines Silber hat die höchste elektrische Leitfähigkeit, ist aber teuer, so dass in der Regel Kupfer für die Verkabelung verwendet wird.

5Sprödigkeit oder schwierige Bearbeitbarkeit

- Einige reine Metalle, wie z. B. Wolfram, sind extrem fest, aber spröde und daher schwer zu bearbeiten. Die Legierung von Wolfram mit anderen Elementen verbessert die Bearbeitbarkeit.

- Titan ist stark, aber in seiner reinen Form schwer zu bearbeiten. Titanlegierungen werden wegen ihrer besseren Festigkeit und Bearbeitbarkeit in der Luft- und Raumfahrt und in der Medizintechnik eingesetzt.

-Warum Legierungen die bessere Wahl sind

- Höhere Festigkeit: Stahl ist fester als reines Eisen, und Bronze ist härter als reines Kupfer.

- Verbesserte Korrosionsbeständigkeit: Rostfreier Stahl ist rostbeständig, während Aluminiumlegierungen der Oxidation besser widerstehen als reines Aluminium.

- Kosteneffizienz: Die Legierung senkt die Materialkosten, ohne wichtige Eigenschaften zu beeinträchtigen.

- Bessere Leistung: Die Legierung ermöglicht die Anpassung an spezifische Anforderungen, wie z. B. leichte Aluminiumlegierungen in Flugzeugen oder hitzebeständige Nickellegierungen in Düsentriebwerken.

Refraktäre Metalle

Refraktärmetalle sind eine einzigartige Klasse, die sich durch extrem hohe Schmelzpunkte, Verschleißfestigkeit und beeindruckende Festigkeit bei hohen Temperaturen auszeichnet. Zu den wichtigsten Refraktärmetallen gehören Wolfram, Molybdän, Tantal und Niob. Diese reinen Metalle bieten zwar eine bemerkenswerte thermische Stabilität, haben aber auch ihre Grenzen, z. B. Sprödigkeit bei niedrigeren Temperaturen, Anfälligkeit für Oxidation und schwierige Herstellungsverfahren.

Wolfram zum Beispiel hat den höchsten Schmelzpunkt unter den Metallen (3422 °C), wird aber bei Raumtemperatur spröde, was seine Anwendungsmöglichkeiten einschränkt, sofern es nicht legiert wird. Wolframlegierungen werden jedoch in großem Umfang für Bauteile in der Luft- und Raumfahrt, Hochtemperaturöfen und elektrische Kontakte verwendet, wo Haltbarkeit und Temperaturbeständigkeit von größter Bedeutung sind.

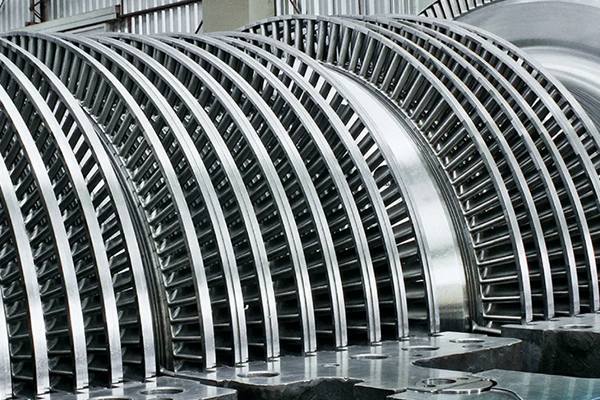

Superlegierungen

Superlegierungen, oft auch als Hochleistungslegierungen bezeichnet, sind speziell darauf ausgelegt, extremen Umweltbedingungen wie hohen Temperaturen, korrosiven Umgebungen und mechanischen Belastungen standzuhalten. Diese Legierungen enthalten in der Regel eine Mischung aus Nickel, Kobalt, Chrom und Molybdän.

Reine Metalle wie Nickel allein bieten keine ausreichende Korrosions- und Hitzebeständigkeit, wie sie für anspruchsvolle Anwendungen wie Düsentriebwerksturbinen erforderlich ist. Superlegierungen überwinden diese Unzulänglichkeiten durch präzise Kombinationen von Elementen und bieten bemerkenswerte Festigkeit, Stabilität und Oxidationsbeständigkeit bei Temperaturen von über 700 °C. Ihre fortschrittlichen Leistungsmerkmale machen sie in der Luft- und Raumfahrt, der chemischen Verarbeitung und der Energieerzeugung unverzichtbar.

Häufig gestellte Fragen

Warum werden reine Metalle in der Regel nicht für hoch beanspruchte Anwendungen verwendet?

Reinen Metallen mangelt es oft an der Festigkeit, Haltbarkeit und Korrosionsbeständigkeit oder an der Beständigkeit gegen hohe Temperaturen, die für hochbelastete industrielle Anwendungen erforderlich sind.

Sind Edelmetalllegierungen wertvoller als reine Edelmetalle?

Reine Edelmetalle werden auf den Rohstoffmärkten in der Regel höher bewertet; Legierungen bieten jedoch in der Praxis oft einen höheren Nutzen und eine längere Haltbarkeit.

Wodurch unterscheiden sich Refraktärmetalle von Standardmetallen?

Refraktärmetalle zeichnen sich durch einen extrem hohen Schmelzpunkt und eine hervorragende Festigkeit bei hohen Temperaturen aus, wodurch sie sich deutlich von herkömmlichen Metallen wie Aluminium oder Kupfer unterscheiden.

Warum sind Superlegierungen für Anwendungen in der Luft- und Raumfahrt so wichtig?

Superlegierungen widerstehen hohen mechanischen Belastungen, extremer Hitze und korrosiven Umgebungen, wie sie in der Luft- und Raumfahrt üblich sind, und sind daher für Komponenten wie Triebwerksturbinen unerlässlich.

Können Legierungen jemals schwächer sein als reine Metalle?

Ja, Legierungen können mit spezifischen Eigenschaften entwickelt werden, und in einigen Fällen kann das Legieren bestimmte Eigenschaften wie Leitfähigkeit oder Duktilität verringern; daher ist eine präzise Konstruktion entscheidend.