Hartmetalle für das Hartauftragschweißen

Einführung

In den anspruchsvollen Umgebungen, in denen Industriemaschinen und -anlagen betrieben werden, sind die Komponenten oft einem starken Verschleiß ausgesetzt. Um diesen Verschleiß zu mindern und die Lebensdauer dieser Komponenten zu verlängern, ist das Auftragsschweißen ein wichtiger Prozess.

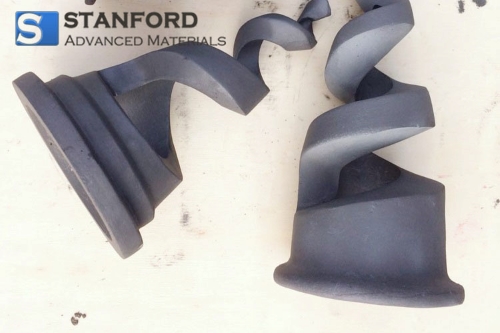

Unter den unzähligen Werkstoffen, die für das Auftragschweißen verwendet werden, zeichnen sich Karbide durch ihre außergewöhnliche Härte und ihre Widerstandsfähigkeit gegen verschiedene Formen des Verschleißes aus. Dieser Artikel befasst sich mit den Grundlagen des Hartmetall-Auftragschweißens, vergleicht die verschiedenen Hartmetallsorten und erörtert ihre Anwendungstechniken.

Grundlagen der Hartmetallpanzerung

-Was ist Auftragsschweißen?

Auftragsschweißen ist ein Fertigungsverfahren, bei dem eine Schicht aus verschleißfestem Material auf ein Substrat oder die Oberfläche eines Bauteils aufgebracht wird. Dieses Verfahren ist darauf ausgelegt, Abrieb, Erosion, Stößen und sogar Korrosion zu widerstehen und so die Haltbarkeit von Industrieteilen erheblich zu verbessern.

Das Panzern kann mit verschiedenen Schweißtechniken durchgeführt werden, darunter das Schutzgasschweißen (SMAW), das Wolfram-Lichtbogenschweißen (GTAW) und das Plasma-Transfer-Lichtbogenschweißen (PTAW), um nur einige zu nennen.

--Welche Auftragschweißmaterialien haben wir?

Die Wahl des Panzerungsmaterials hängt weitgehend von den spezifischen Verschleißbedingungen ab, denen das Bauteil ausgesetzt ist. Zwar können zahlreiche Werkstoffe zum Auftragen verwendet werden, doch werden Karbide wegen ihrer unübertroffenen Verschleißfestigkeit und Zähigkeit besonders geschätzt. Karbide sind Verbindungen, die aus Kohlenstoff und einem weniger elektronegativen Element wie Wolfram, Chrom, Titan, Silizium und Bor bestehen und jeweils einzigartige Eigenschaften für die Panzerungsanwendung bieten.

Weiterführende Lektüre: Eine Einführung in die Hartauftragsschweißtechnik

Hartmetallsorten für Auftragsschweißanwendungen

Ein detaillierter Vergleich der am häufigsten verwendeten Hartmetalle zeigt ihre spezifischen Eigenschaften und ihre Eignung für verschiedene industrielle Anwendungen:

1. wolframkarbid (wc)

- Eigenschaften: Wolframkarbid weist eine der höchsten Härten unter den Hartmetallen auf, verbunden mit einer hervorragenden Verschleißfestigkeit. Es behält seine Festigkeit auch bei hohen Temperaturen bei und ist daher für extreme Bedingungen geeignet.

- Anwendungen: Hauptsächlich im Bergbau, beim Bohren und bei Schneidwerkzeugen verwendet. Seine außergewöhnliche Härte macht es ideal für Verschleißteile, die starkem Abrieb und Erosion ausgesetzt sind.

- Eignung: Am besten für Anwendungen, die extreme Verschleißfestigkeit und Haltbarkeit unter hoher Belastung erfordern.

2. Chromkarbid (Cr3C2)

- Eigenschaften: Chromkarbid ist bekannt für seine hohe Oxidationsbeständigkeit und seine Fähigkeit, einen Großteil seiner Festigkeit bei hohen Temperaturen beizubehalten. Es bietet eine gute Verschleißfestigkeit, insbesondere gegen Abrieb.

- Anwendungen: Häufig eingesetzt in Komponenten der Energieerzeugung, in Teilen der Luftfahrt und in Umgebungen, in denen Beständigkeit gegen Hochtemperaturkorrosion und Verschleiß erforderlich ist.

- Eignung: Ideal für Hochtemperaturanwendungen, bei denen oxidativer Verschleiß ein Problem darstellt.

3. Titankarbid (TiC)

- Eigenschaften: Titancarbid zeichnet sich durch seinen hohen Schmelzpunkt und seine ausgezeichnete Härte aus, die mit der von Wolframcarbid vergleichbar ist. Außerdem bietet es eine gute Temperaturwechselbeständigkeit.

- Anwendungen: Verwendung in Werkzeugköpfen für Bearbeitungs- und Schneidanwendungen sowie in verschleißfesten Beschichtungen, die thermische Stabilität erfordern.

- Eignung: Geeignet für Anwendungen, die hohe Härte und Temperaturwechselbeständigkeit erfordern.

4. Borkarbid (B4C)

- Eigenschaften: Borkarbid zeichnet sich durch seine unglaubliche Härte aus, die nur noch von Diamant und kubischem Bornitrid übertroffen wird. Es hat eine geringe Dichte, was zu seiner Wirksamkeit bei ballistischen Panzerungen beiträgt.

- Anwendungen: Einsatz in abrasiven Umgebungen für Strahldüsen und in Schutzkleidung, die eine hohe Schlagfestigkeit erfordert. Außerdem wird es zur Neutronenabsorption in Kernreaktoren verwendet.

- Eignung: Optimal für Anwendungen, die extreme Härte und leichten Schutz gegen Hochgeschwindigkeitspartikel erfordern.

5. Siliziumkarbid (SiC)

- Eigenschaften: Zeichnet sich durch hervorragende Temperaturwechselbeständigkeit, geringe Wärmeausdehnung und hervorragende Wärmeleitfähigkeit aus.

- Anwendungen: Ideal für Hochtemperaturanwendungen, die auch eine gute Abriebfestigkeit erfordern, z. B. Halbleiterfertigungsanlagen und abrasive Umgebungen.

- Eignung: Geeignet für Anwendungen, die eine hohe Wärmeleitfähigkeit und Haltbarkeit bei schwankenden Temperaturen erfordern.

Die Wahl des Hartmetalls für Auftragschweißungen hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Verschleißart (Abrieb, Erosion, Schlag), der Betriebstemperaturen und der Umweltbedingungen.

Wolframkarbid wird wegen seiner unübertroffenen Härte und Verschleißfestigkeit bevorzugt, Chromkarbid eignet sich hervorragend für oxidative Hochtemperaturanwendungen, Titankarbid wird wegen seiner thermischen Stabilität und Härte bevorzugt, und Borkarbid ist unübertroffen für Anwendungen, die eine extreme Härte mit leichten Eigenschaften erfordern.

Anwendung von Hartmetallpanzerungen

-Wie werden Hartmetallpanzerungen hergestellt?

Für das Auftragen von Hartmetallpanzerungen gibt es verschiedene Verfahren, die jeweils für unterschiedliche Bauteilgeometrien und Betriebsanforderungen geeignet sind:

- Aufschweißen: Bei dieser traditionellen Methode wird das Karbidmaterial mit Hilfe von Schweißtechniken auf das Substrat aufgeschmolzen. Es bietet eine dauerhafte Verbindung und ist vielseitig für verschiedene Bauteilgrößen und -formen einsetzbar.

- Thermisches Spritzen: Karbidpartikel werden bis zu einem geschmolzenen oder halbgeschmolzenen Zustand erhitzt und auf das Substrat aufgesprüht. Diese Methode ist vorteilhaft, um dicke Beschichtungen aufzutragen, ohne das Substrat stark zu erhitzen.

- Laser-Auftragschweißen: Beim Laserauftragsschweißen wird ein Hochleistungslaser verwendet, um die Oberfläche des Substrats zusammen mit dem Hartmetallmaterial zu schmelzen. Das Laserauftragsschweißen bietet Präzision und minimale Verdünnung, was zu einer hochwertigen Beschichtung führt.

--Wofür wird Hartmetall-Auftragsschweißen verwendet?

Das Hartmetall-Auftragschweißen wird in zahlreichen Sektoren eingesetzt, um die Haltbarkeit und Langlebigkeit von Maschinenteilen zu erhöhen, die rauen Verschleißbedingungen ausgesetzt sind. Zu den wichtigsten Bereichen gehören:

Im Bergbau und in der Bauindustrie wird die Verschleißfestigkeit von Bohrkronen und Baggerzähnen erhöht. In der Öl- und Gasindustrie wird es zum Schutz von Bohrwerkzeugen und Ventilen vor abrasiven Flüssigkeiten eingesetzt. Die Fertigungsindustrie profitiert von hartmetallbeschichteten Schneidwerkzeugen, Matrizen und Formen, die auch bei längerem Gebrauch ihre Integrität behalten.

Fazit

Die Hartmetall-Auftragsschweißtechnik trägt wesentlich zur Langlebigkeit und Effizienz von Industriekomponenten bei, die rauen Verschleißbedingungen ausgesetzt sind. Im Zuge des technologischen Fortschritts entwickelt sich die Rolle der Hartmetalle bei der Auftragschweißung weiter und verspricht eine noch größere Haltbarkeit und Leistungsverbesserung für Industriemaschinen.

Stanford Advanced Materials (SAM) ist auf die Lieferung eines breiten Spektrums von Karbidpulvern spezialisiert, die in verschiedenen Branchen eingesetzt werden. Ob für Auftragsschweißungen, Schneidwerkzeuge, verschleißfeste Beschichtungen oder Hochleistungskeramik - SAM bietet maßgeschneiderte Lösungen zur Verbesserung von Leistung und Haltbarkeit. Das umfassende Angebot umfasst Wolframkarbid, Siliziumkarbid, Titankarbid und vieles mehr. Schicken Sie uns eine Anfrage, wenn Sie interessiert sind.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento