Einführung in den Heizofen: Prinzip, Typen und Anwendungen

Wärmeöfen sind in verschiedenen Industriezweigen unverzichtbar, unter anderem in der Kristallisations- und Verarbeitungsindustrie, wo eine präzise Temperaturregelung von entscheidender Bedeutung ist. Diese Öfen wandeln verschiedene Formen von Energie in Wärme um und übertragen sie durch Wärmestrahlung und Konvektion auf die Materialien. Die Steuerung der Temperatur bei Prozessen wie Kristallwachstum und Oberflächenabscheidung wirkt sich direkt auf die Produktqualität aus. In diesem Artikel werden die Grundprinzipien von Wärmeöfen erläutert und die verschiedenen Arten von Wärmeöfen mit ihren besonderen Merkmalen und Anwendungen vorgestellt. Die Kenntnis dieser Typen hilft bei der Auswahl des am besten geeigneten Ofens für bestimmte industrielle Anforderungen.

Grundprinzip des Wärmeofens

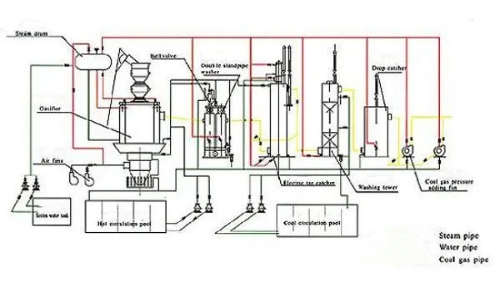

Das Grundprinzip des Wärmeofens umfasst: 1) die Umwandlung von elektrischer Energie in Wärmeenergie durch Widerstandserwärmung, Induktionserwärmung oder Strahlungserwärmung oder 2) die Umwandlung von chemischer Energie in Wärmeenergie durch den Prozess der Brennstoffverbrennung und die gleichmäßige Übertragung von Wärme auf das zu erwärmende Material.

Der Heizofen ist mit einer internen Verbrennungsvorrichtung für die Verbrennung von Brennstoff zur Erzeugung von Hochtemperaturabgasen ausgestattet. Die Abgase werden über einen Kamin abgeleitet, wobei die Abwärme der Abgase zur Vorwärmung der in die Brennkammer eintretenden Luft genutzt werden kann, um den thermischen Wirkungsgrad zu verbessern. Der Erwärmungsofen kann auch mit einem automatischen Regelungs- und Überwachungssystem ausgestattet sein, um die Temperatur und die Dauer des Erwärmungsvorgangs genau zu steuern. Durchlauferhitzungsöfen werden in der Regel mit Gas, Schweröl oder Kohlenstaub befeuert, manche auch mit Stückkohle. Um die Wärme der Abgase effektiv zu nutzen, werden Wärmetauscher zur Vorwärmung von Luft und Gas in den Rauchzug eingebaut oder Abwärmekessel installiert.

Bei der Schmiede- und Walzproduktion werden die Knüppel im Allgemeinen in einer oxidierenden Atmosphäre mit einer vollständigen Verbrennungsflamme erhitzt. Die Verwendung einer unvollständigen Verbrennung mit reduzierender Flamme (d.h. "Selbstschutzatmosphäre") zur direkten Erwärmung des Metalls kann ohne oder mit geringerer Oxidation erreicht werden. Diese Art der Erwärmung wird als nicht oxidierende Erwärmung mit offener Flamme oder offener Flamme bezeichnet und wird erfolgreich in Drehbodenöfen und Kammeröfen eingesetzt.

Der allgemeine Aufbau eines Erwärmungsofens richtet sich nach der Temperaturverteilung im Ofen, der Länge des Ofens in Richtung des Vorwärmbereichs, des Erwärmungsbereichs und des gleichmäßigen Erwärmungsbereichs. Der Vorwärmabschnitt der Ofentemperatur ist niedriger, aber auch die Zuführung des Rohmaterials, seine Aufgabe ist es, die Ofengaswärme zu nutzen, um die thermische Effizienz des Ofens zu verbessern. Der Heizabschnitt ist der Hauptheizabschnitt, die Temperatur des Ofengases ist höher, um die Realisierung einer schnellen Erwärmung zu erleichtern. Der Temperaturunterschied zwischen dem Ofengas und der Temperatur des Metallmaterials ist sehr gering, um sicherzustellen, dass die Temperatur des aus dem Ofen austretenden Knüppels gleichmäßig ist.

Abb. 1 Aufbau und Prinzip eines Vakuum-Wärmeofens

Typen von Erwärmungsöfen und ihre Eigenschaften

Die derzeit am weitesten verbreitete Klassifizierung basiert auf der Form und dem Verwendungszweck des Wärmeofens und wird in Durchlauföfen und Kammeröfen unterteilt. Jede Kategorie ist weiter in spezifische Typen unterteilt.

Durchlauferhitzungsofen

Die meisten Durchlauferhitzungsöfen werden zum Erhitzen von Metallknüppeln vor dem Walzen verwendet, und einige wenige werden zum Schmieden und zur Wärmebehandlung eingesetzt. Das Hauptmerkmal ist der Knüppel in den Ofen nach dem Rhythmus des Walzens kontinuierliche Bewegung, die Ofengas in den Ofen hat auch kontinuierliche Strömung. In der Regel in den Abschnitt Größe der Ladung, Arten, und die Ausbeute unverändert, die Temperatur aller Teile des Ofens und die Temperatur des metallischen Materials in den Ofen nicht im Laufe der Zeit ändern, und nur entlang der Länge des Ofens ändert.

Abb. 2 Ein Durchlaufofen für gestapelte Saggars

Zu den Durchlauferhitzungsöfen gehören Stoßöfen, Stufenöfen, Drehrohröfen und Kammeröfen. Unter diesen Öfen werden die Stoßöfen oft besonders erwähnt, wenn es um Durchlauföfen geht.

1. Stoß-Durchlauf-Wärmeofen

Ein Stoß-Durchlaufofen arbeitet durch Schieben der Stahlmaschine, um die Aufgabe des Materialtransports in den Ofen bei kontinuierlicher Beheizung des Ofens zu erfüllen. Die Knüppel werden auf dem Boden des Ofens oder auf Schlitten, die von wassergekühlten Rohren getragen werden, geschoben; im letzteren Fall können die Knüppel auf beiden Seiten erhitzt werden. Die Wasserrohre am Boden des Ofens sind in der Regel mit einem Isoliermaterial abgedeckt, um den Wärmeverlust zu minimieren. Um die durch den unteren Teil der Knüppel verursachten "schwarzen Flecken", die von der feuerfesten Mauer getragen werden, zu minimieren, wird dieser Ofen als "wassergekühlter Ofen" bezeichnet.

2. Stufendurchlaufofen

In einem Stufendurchlaufofen werden die Knüppel schrittweise vorwärts bewegt, wobei sie sich auf den Boden des Ofens oder auf wassergekühlte Metallbalken stützen. Diese Bewegung umfasst Vorwärts-, Abwärts- und Rückwärtsschritte, um die Knüppel durch den Ofen zu befördern. Es gibt zwei Haupttypen dieser Öfen:

- Stufenboden-Ofen: Verfügt über einen festen Boden und einen Stufenboden.

- Ofen mit Stufenbalken: Verfügt über einen festen Balken und einen Stufenbalken.

Im Vergleich zum Stoßofen hat er folgende Vorteile: 1) flexibler Materialtransport, bei Bedarf kann das gesamte Ofenmaterial aus dem Ofen entladen werden; 2) Knüppel im Ofenboden oder in den Balken können schneller und gleichmäßiger erhitzt werden; 3) die Wölbungs- und Klebefehler des Stoßofens wurden beseitigt, so dass die Länge des Ofens nicht den Beschränkungen durch diese Faktoren unterliegt.

3. Dreh-Boden-Wärmeofen

Ein Drehbodenofen besteht aus einem festen Ofenkörper mit einem drehbaren Boden. Die auf dem Drehboden platzierten Knüppel bewegen sich bei der Drehung des Bodens vom Einlass zum Auslass. Je nach der Form des Bodens können diese Öfen in folgende Kategorien eingeteilt werden:

- Ringofen: Wird häufig in Hüttenwerken verwendet.

- Scheibenförmiger Ofen

Der Drehboden-Ringofen hat eine Produktionskapazität von etwa 75 Tonnen pro Stunde. Dieser Ofentyp eignet sich für die Erwärmung von Materialien, die nicht im Schub- oder Stufenverfahren transportiert werden können, wie z. B. Rundknüppel, Rad- und Felgenknüppel, vorgeformte Gesenkschmiedeknüppel und verschiedene andere Knüppelarten und -längen.

Ein Nachteil ist jedoch die geringe Flächenausnutzung des Ofenbodens, wobei die Flächenproduktion typischerweise bei 350 bis 400 kg/m² pro Stunde liegt.

4. Kammer-Schnellerwärmungsofen

Ein Kammer-Schnellerwärmungsofen besteht aus mehreren Heizkammern, die in einer Reihe angeordnet sind. Jede Kammer ist durch Transferräume getrennt, die mit Knüppelrollen ausgestattet sind. Die Knüppel, ob einfach oder doppelt, durchlaufen diese Heizkammern und -räume und werden während des gesamten Prozesses erhitzt. Jede Heizkammer und die benachbarte Kammer bilden zusammen einen "Ofenabschnitt", daher wird er auch als Sektionsofen bezeichnet.

Dieser Ofentyp kann schnell, oxidations- und entkohlungsarm erwärmt werden und eignet sich zum Erwärmen von Rundknüppeln und Stahlrohren. In Verbindung mit der Planetenmühle kann er zur Erwärmung von Stranggussbrammen verwendet werden; er kann auch zur lokalen Erwärmung bestimmter Stähle eingesetzt werden.

Der Nachteil ist die geringe Produktionskapazität der Ofeneinheit, der thermische Wirkungsgrad des Ofens ist gering.

Kammerheizöfen

Kammerheizöfen werden zum Erwärmen von Metallknüppeln oder -blöcken vor dem Schmieden verwendet. Die Materialerwärmung bewegt sich nicht; der Ofen ist nicht segmentiert, und die Anforderung einer gleichmäßigen Temperatur überall, für große Barren Erwärmung mit einem zyklischen Temperatursystem (dh, die Ofentemperatur ist in der Vorwärmzeit durch die Zeit, Heizperiode, und sogar Wärme Zeitraum, etc. unterteilt).

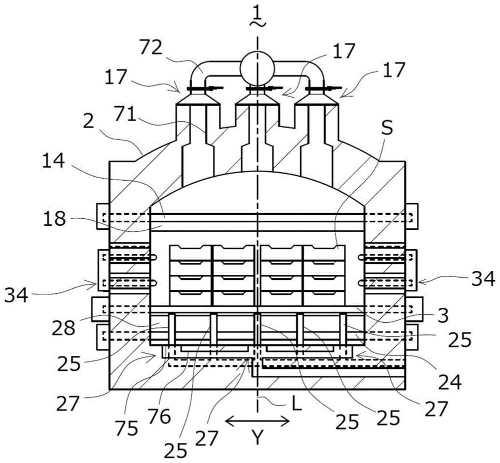

Abb. 3 Eine Art großer Kammerheizofen

Es gibt zwei Arten von Raumwärmeöfen: Raumöfen mit festem Boden und Wagenbodenöfen.

1. Kammerofen mit festem Boden

Die Bodenfläche des Ofens ist im Allgemeinen 1 ~ 10 m 2. Chargieren mehr von Hand oder einfache Maschinen; Heizung von größeren Werkstück Kammerofen, gibt es auch speziell mit einer Chargiermaschine ausgestattet. Brennstoff für Kohle, Schweröl, oder Gas. Einige Öfen in der Ofenwand öffnen eine Lücke, und Knüppel aus der Lücke in den Ofen Heizung werden als "Naht Öfen", oft in kleine Stücke von Heizung oder lange Knüppel am Ende oder lokale Heizung verwendet. Diese Art von Ofen Boden Flächenleistung ist in der Regel 300 bis 400 kg / (m 2 - Stunde), und die Einheit Wärmeverbrauch pro Tonne Stahl ist etwa (1,0 ~ 1,5) × 106 kcal.

2. Wagenboden-Ofen

Es ist für das Gewicht von mehr als zehn Tonnen bis mehrere hundert Tonnen große Barren in der Schmiede vor der Heizung, Ofen Typ für den Raum, oder Tunnel-Typ verwendet. Heizung Objekte auf dem Wagen platziert, Be-und Entladen außerhalb des Ofens, durch die Werkstatt Kran oder andere Traktion Geräte, um den Wagen in oder aus dem Ofen gezogen, große Barren Heizung Anforderungen des Ofens Temperaturverteilung ist einheitlich, so dass die Auto-Boden-Typ-Ofen wird oft verwendet, um dezentrale Heizung und dezentrale Rauchabzug (Brenner und Rauchgasabzug verstreut Layout in den Ofen Seitenwände).

Andere Klassifizierungsfaktoren

Heizungsöfen können auch anhand verschiedener Faktoren klassifiziert werden, die über die Grundtypen Durchlauf- und Kammeröfen hinausgehen. Zu diesen Klassifizierungen gehören:

1. Aufbau des Ofens: Basierend auf der äußeren Form des Ofens, einschließlich Kastenöfen, Schrägdachöfen, Zylinderöfen und Vertikalöfen.

2. Prozessanwendung: Basierend auf spezifischen industriellen Anwendungen, einschließlich atmosphärischer Öfen, Dekompressionsöfen, katalytischer Öfen, Koksöfen, Wasserstofföfen und Asphaltöfen.

3. Methode der Wärmeübertragung: Basierend auf der Art der Wärmeübertragung, einschließlich reiner Strahlungsöfen, reiner Konvektionsöfen und Konvektions-Strahlungsöfen.

4. Heizmethoden: Basierend auf der verwendeten Heizmethode, einschließlich einseitiger Strahlungsöfen und doppelseitiger Strahlungsöfen.

5. Form der Verbrennung und Luftzufuhr: Basierend auf den Verbrennungs- und Luftzufuhrmethoden, einschließlich Öfen mit Bodenfeuerung, Öfen mit Seitenfeuerung, Öfen mit Zwangsluft und Öfen mit natürlicher Luftzufuhr.

6. Verwendeter Brennstoff: Basierend auf der Art des verwendeten Brennstoffs, einschließlich Ölbrenner, Gasbrenner und Zweistoffbrenner.

7: Spezielle Typen: Basierend auf speziellen Zwecken oder Arbeitsumgebungen, einschließlich Aufzugheizöfen, Wärmebehandlungsöfen, Vakuumöfen und Atmosphärenöfen.

Fazit

Wärmeöfen sind unverzichtbar in Industrien, die eine präzise Temperaturregelung erfordern, wie z. B. in der Kristallisations- und in verschiedenen Verarbeitungsindustrien. Ein Verständnis der grundlegenden Prinzipien, Typen und Eigenschaften von Wärmeöfen kann bei der Auswahl der geeigneten Ausrüstung für bestimmte Anwendungen helfen. Ob es sich um Durchlauf- oder Kammeröfen handelt, die Wahl des Ofens wirkt sich auf die Effizienz und Qualität des Erhitzungsprozesses aus. Ausführliche Beratung und Fachwissen erhalten Sie von Fachleuten wie denen von Stanford Advanced Materials (SAM), die Ihnen bei der Entscheidungsfindung behilflich sein können.

Referenzen:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Entwicklung und Anwendung der Aufdampfungstechnologie in der atomaren Fertigung. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang und K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology", ASM Handbook, Band 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces: Wärmebehandlungsanlagen", Wiley-VCH, 2014.