Heizöfen für Kristallzüchtungsanwendungen

Einführung

Als wichtige Ausrüstung in der Kristallisationsindustrie und anderen verarbeitenden Industrien bieten Wärmeöfen eine unterstützende Umgebung für die Temperaturkontrolle. Durch die Umwandlung verschiedener Energieformen in Wärme und deren Übertragung auf das Material durch Wärmestrahlung und Konvektion können Temperaturänderungen während des Prozesses gesteuert werden. Bei der Kristallzüchtung und der Oberflächenabscheidung bestimmt die Temperaturregelung direkt die Qualität des Produkts, so dass der Produktionsprozess der Heizöfen verstanden werden kann. Seine Rolle in der Kristallzüchtung und Oberflächenabscheidung von Wissen für eine detaillierte Einführung kann Ihnen helfen, einige Zweifel bei der Auswahl Heizofen Ausrüstung zu lösen. Bei Bedarf können Sie auch den Rat der Fachleute von Stanford Advanced Materials (SAM) einholen.

1. Schmelzwachstumsmethode

1.1 Czochralski-Methode

Die Czochralski-Methode (CZ-Methode) ist eine der wichtigsten Methoden für die Züchtung von monokristallinem Silizium und anderen einkristallinen Materialien. Der Heizofen spielt bei der CZ-Methode eine entscheidende Rolle, denn er sorgt für die Hochtemperaturumgebung, die erforderlich ist, um die Gleichmäßigkeit und Stabilität des geschmolzenen Materials zu gewährleisten, was sich wiederum auf die Qualität des fertigen Kristalls auswirkt.

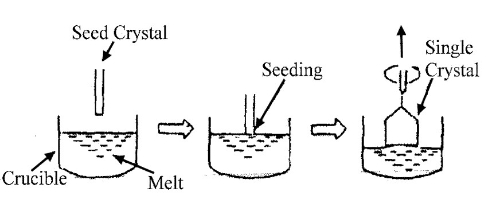

Die grundlegenden Schritte des Czochralski-Verfahrens umfassen das Schmelzen des Ausgangsmaterials, d. h. das Erhitzen des Ausgangsmaterials (z. B. Polysilicium), bis es vollständig geschmolzen ist. Anschließend wird die Kristallisation eingeleitet, indem die geschmolzene Oberfläche mit einem dünnen Stab (Impfkristall) berührt wird und das geschmolzene Material durch Drehen und langsames Anheben des Impfkristalls allmählich auskristallisiert. Durch genaue Steuerung der Hebe- und Drehgeschwindigkeit während der Kristallzüchtung wachsen die Kristalle allmählich zu Einkristallen heran.

Abb. 1 Der Prozess der Czochralski-Methode

Die Rolle des Heizofens bei der CZ-Methode umfasst:

1. Bereitstellung einer stabilen Hochtemperaturumgebung:

Temperaturkontrolle: Der Heizofen muss in der Lage sein, bei hohen Temperaturen über 1400 °C stabil zu arbeiten, und muss in der Regel bei etwa 1500 °C genau geregelt werden, um den geschmolzenen Zustand von Materialien wie Silizium zu erhalten.

Temperaturgleichmäßigkeit: Um Temperaturgradienten in der Schmelze zu vermeiden, muss der Heizofen eine gleichmäßige Heizumgebung bieten, um die Temperaturkonstanz während des Kristallwachstums zu gewährleisten.

2. Aufrechterhaltung der Reinheit der Schmelze:

Material des Tiegels: Tiegel werden in der Regel aus hochreinem Quarz oder anderen inerten Materialien hergestellt, damit keine Verunreinigungen in die Schmelze gelangen.

Atmosphärenkontrolle: Verringerung der Auswirkungen von Oxidation und anderen Gasphasenreaktionen auf das Kristallwachstum durch Verwendung einer Schutzatmosphäre (z. B. Argon) oder Vakuum.

3. Gestaltung des Wärmefeldes:

Konfiguration des Wärmefeldes: Durch Optimierung der Position der Heizelemente und der Anordnung des Isoliermaterials um den Tiegel kann die Verteilung des Wärmefelds genau gesteuert werden, was sich auf den Fluss und die Temperaturverteilung der Schmelze und damit auf die Qualität und Wachstumsrate der Kristalle auswirkt.

Kontrolle des thermischen Gradienten: Während des Kristallwachstums muss der Ofen einen angemessenen Wärmegradienten aufrechterhalten, um das gerichtete Kristallwachstum zu fördern und Kristalldefekte zu reduzieren.

4. Dynamische Temperaturanpassung:

Während des Kristallziehens: Während des Prozesses des Hebens und Ziehens der Kristalle muss der Ofen die Temperatur dynamisch an die Wachstumsrate und die Durchmesseränderungen der Kristalle anpassen, um ein stabiles Wachstum und eine gleichmäßige Form der Kristalle zu gewährleisten.

Kristallisation und Glühen: Nach Abschluss des Kristallwachstums muss der Heizofen die Temperatur für die Glühbehandlung schrittweise absenken, um die inneren Spannungen und Defekte in den Kristallen zu verringern und die mechanischen und elektrischen Eigenschaften der Kristalle zu verbessern.

Die gebräuchlichsten Arten von Öfen, die bei der CZ-Methode verwendet werden, sind Widerstandsöfen und Induktionsöfen. Die meisten Anlagen für die CZ-Kristallzüchtung verwenden Widerstandsöfen, da sie eine hohe Temperaturregelungsgenauigkeit aufweisen und relativ einfach aufgebaut sind. Zu den üblichen Heizelementen gehören Graphit- und Molybdändrähte, die eine stabile und gleichmäßige Erwärmung gewährleisten. Induktionserwärmungsöfen hingegen ermöglichen eine schnelle Erwärmung und Abkühlung bei Prozessen, die schnelle Temperaturänderungen erfordern. Die Erzeugung einer gleichmäßigen Wirbelstromerwärmung im Tiegel durch elektromagnetische Induktion trägt zur Aufrechterhaltung der Temperaturgleichmäßigkeit der Schmelze bei. Abb. 6 und Abb. 7 zeigen den Aufbau von vertikalen bzw. horizontalen Erwärmungsöfen.

Beispiel Analyse

1. Züchtung von Siliziumeinkristallen: In der Halbleiterindustrie wird das CZ-Verfahren üblicherweise zur Züchtung von hochreinen Silizium-Einkristallen verwendet, die als Basismaterial für die Herstellung integrierter Schaltkreise eingesetzt werden. Die Heizöfen müssen während dieses Prozesses eine präzise kontrollierte Hochtemperaturumgebung bieten, um die Reinheit und Gleichmäßigkeit der Siliziumschmelze zu gewährleisten und so fehlerfreie, großformatige Einkristalle zu erzeugen.

2. Züchtung von Oxid-Einkristallen: Das CZ-Verfahren wird auch für die Züchtung von Oxid-Einkristallen (z. B. Saphir) verwendet, die in der optischen und elektronischen Industrie wichtige Anwendungen finden. Die Hochtemperaturstabilität des Heizofens und die Kontrolle des Temperaturgradienten sind entscheidend für die Minimierung von Spannungen und Defekten in den Kristallen.

1.2 Bridgman-Methode

Beider Bridgman-Methode wird polykristallines oder hochreines pulverförmiges Material in einen Tiegel gefüllt, der dann in einem Ofen bis zum geschmolzenen Zustand erhitzt wird. Anschließend wird das geschmolzene Material allmählich abgekühlt und durch langsames Bewegen des Tiegels oder durch Schaffung eines Temperaturgradienten im Ofen zur Kristallisation von Impfkristallen angeregt, die schließlich Einkristalle bilden.

Die Rolle des Heizofens bei der Bridgman-Methode umfasst Folgendes:

1. Bereitstellung einer stabilen Hochtemperaturumgebung:

Geschmolzenes Material: Der Heizofen muss in der Lage sein, bei hohen Temperaturen stabil zu arbeiten, um das vollständige Schmelzen des Materials zu gewährleisten. Die Züchtung von Siliziumkristallen erfordert beispielsweise Temperaturen von über 1414°C, während die Züchtung von Molybdänkristallen Temperaturen von über 2623°C erfordert.

Gleichmäßigkeit der Temperatur: Der Ofen muss eine gleichmäßige Erwärmung gewährleisten, um die Schmelztemperatur zu stabilisieren und Temperaturschwankungen zu vermeiden, die das Kristallwachstum beeinträchtigen könnten.

2. Kontrolle der Temperaturgradienten:

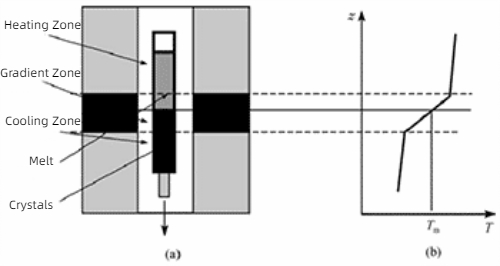

Heiße und kalte Zonen: Die Konstruktion des Heizofens muss in der Lage sein, unterschiedliche heiße und kalte Zonen innerhalb des Ofens zu schaffen, um den gewünschten Temperaturgradienten zu erzeugen. Die heiße Zone befindet sich in der Regel am oberen Ende des Tiegels, während die kalte Zone am unteren Ende des Tiegels oder in der Wachstumszone liegt.

Einstellung des Temperaturgefälles: Durch Anpassung der Leistung und der Position der Heizelemente können Größe und Position des Temperaturgradienten genau gesteuert werden, was sich direkt auf die Wachstumsrate und die Qualität der Kristalle auswirkt.

3. Dynamische Temperaturregelung:

Bewegung des Tiegels: Bei der Bridgman-Methode wird der Tiegel normalerweise mit konstanter Geschwindigkeit nach unten bewegt, so dass das geschmolzene Material allmählich durch die Temperaturgradientenzone kristallisiert. Der Ofen muss während der Tiegelbewegung eine stabile Temperaturregelung aufrechterhalten.

Gerichtetes Erstarren: Der Ofen muss eine gerichtete Erstarrung des Materials von der Schmelzzone zur festen Zone gewährleisten, um Kristalldefekte und Spannungen zu minimieren und die Kristallqualität zu verbessern.

4. Die Reinheit der Schmelze wird beibehalten:

Auswahl des Tiegelmaterials: Das Tiegelmaterial muss inert und hochtemperaturbeständig sein, z. B. Quarz, Graphit oder Platin, um eine Verunreinigung der Schmelze durch Verunreinigungen zu vermeiden.

Atmosphärensteuerung: Im Heizofen kann eine inerte Atmosphäre (z. B. Argon) oder ein Vakuum aufrechterhalten werden, um zu verhindern, dass Oxidation und Verunreinigungen in die Schmelze gelangen, und um die Kristallreinheit zu gewährleisten.

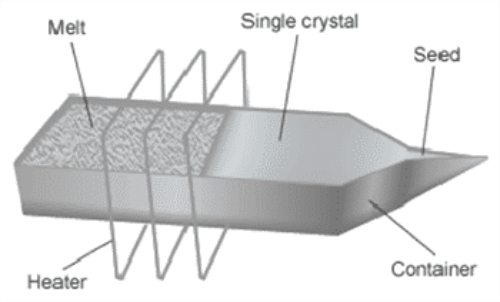

Beim Bridgman-Verfahren werden hauptsächlich vertikale und horizontale Heizöfen verwendet. Vertikale Heizöfen verfügen in der Regel über Heizelemente mit einer oberen und einer unteren Zone, mit denen sich die Temperatur jeder Zone genau steuern lässt und die für die Anforderungen der Bridgman-Methode an den Temperaturgradienten geeignet sind. Er eignet sich für die meisten Bridgman-Kristallzüchtungen, einschließlich Halbleiter- und Oxidmaterialien. Ein horizontaler Heizofen eignet sich für die seitliche Temperaturgradientensteuerung und die Kristallzüchtung durch horizontales Bewegen des Tiegels. Er eignet sich für die Züchtung spezieller Materialien, z. B. bestimmter Hochtemperatur-Supraleiter und Metallkristalle.

Abb. 2 Aufbau eines vertikalen Heizofens und Temperaturverteilung

Abb. 3 Schematische Darstellung der horizontalen Bridgman-Zuchtvorrichtung

Beispielanalyse

1. Wachsen von CdTe-Kristallen: Cadmiumtellurid (CdTe)-Kristalle werden häufig in Fotodetektoren und Solarzellen verwendet. Bei der Bridgman-Methode wird ein beheizter Ofen benötigt, um CdTe bei etwa 1092 °C zu schmelzen und während der langsamen Abkühlung einen präzisen Temperaturgradienten zu erzeugen, um qualitativ hochwertige Einkristalle zu bilden.

2. Züchtung von Siliziumkristallen: Hochreine Siliziumkristalle sind für elektronische und optoelektronische Geräte von entscheidender Bedeutung. Bei der Züchtung von Siliziumkristallen nach der Bridgman-Methode muss der Ofen eine Temperatur von über 1414 °C aufrechterhalten und den richtigen Temperaturgradienten aufweisen, um eine gerichtete Erstarrung zu gewährleisten und Defekte zu minimieren.

2. Chemische Gasphasenabscheidung (CVD)

Diechemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Technik für die Herstellung hochwertiger, leistungsstarker Filme und Beschichtungen. Ein beheizter Ofen spielt beim CVD-Verfahren eine Schlüsselrolle, denn er sorgt für die notwendigen Temperaturbedingungen, um die chemische Reaktion der Gasphasenreaktanten auf der Substratoberfläche zu erleichtern und die gewünschte Schicht zu erzeugen.

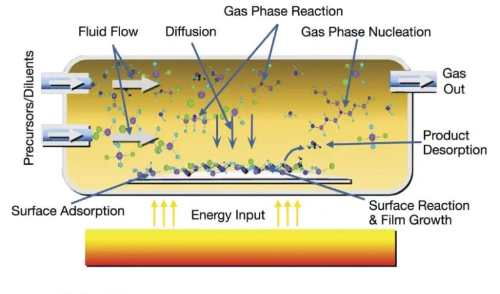

Zu den grundlegenden Schritten des CVD-Verfahrens gehört die Einleitung gasförmiger Vorläufer in eine Reaktionskammer, in der das Substrat in der Regel auf eine höhere Temperatur erhitzt wird, um die chemische Reaktion zu erleichtern. Der gasförmige Vorläufer reagiert chemisch auf der Oberfläche des Substrats und bildet einen festen Film. Die gasförmigen Nebenprodukte der Reaktion werden dann aus der Reaktionskammer abgeleitet.

Abb. 4 Prinzip der CVD

Die Rolle des Heizers bei der CVD umfasst

1. Bereitstellen der Reaktionstemperatur:

Erwärmung des Substrats: Der Ofen wird verwendet, um das Substrat auf die gewünschte Reaktionstemperatur zu erhitzen, die je nach dem abzuscheidenden Material und den Prozessanforderungen in der Regel zwischen 200°C und 1200°C liegt.

Beheizung der Reaktionszone: Der Ofen hält die Temperatur der Reaktionszone aufrecht, um sicherzustellen, dass die Gasphasenreaktanten effektiv mit der Substratoberfläche reagieren können.

2. Förderung der chemischen Reaktion:

Reaktionskinetik: Die Temperatur ist ein Schlüsselfaktor, der die Kinetik der chemischen Reaktionen beeinflusst. Durch die Steuerung der Temperatur optimiert der Heizofen die Zersetzungs- und Reaktionsgeschwindigkeit der Vorläuferstoffe, um die Abscheidungseffizienz und die Schichtqualität zu verbessern.

Kontrolle der Filmcharakteristik: Unterschiedliche Abscheidungstemperaturen können sich auf die Filmeigenschaften wie Kristallstruktur, Zusammensetzung und Spannung auswirken. Eine präzise Temperatursteuerung hilft, spezifische Schichteigenschaften zu erzielen.

3. Sicherstellung einer gleichmäßigen Abscheidung:

Temperaturgleichmäßigkeit: Der Ofen muss eine gleichmäßige Temperaturverteilung gewährleisten, um eine gleichmäßige Dicke und Zusammensetzung der abgeschiedenen Schicht sicherzustellen und Inhomogenitäten und Defekte in der Schicht zu vermeiden.

Dynamische Temperaturanpassung: Während des Abscheidungsprozesses muss die Temperatur je nach den verschiedenen Phasen und Prozessanforderungen angepasst werden; der Heizofen sollte eine gute dynamische Reaktion aufweisen.

Rohröfen, Kammeröfen und Induktionsöfen werden in der Regel für die chemische Gasphasenabscheidung verwendet. Rohröfen bestehen in der Regel aus einem langen Quarz- oder Keramikrohr, in dem das Substrat platziert und durch ein externes Heizelement erhitzt wird. Sie eignen sich für CVD-Verfahren in kleinem Maßstab und unter Laborbedingungen und bieten eine gute Temperatur- und Atmosphärensteuerung. Kammeröfen sind ähnlich aufgebaut wie herkömmliche Öfen mit einer internen Heizkammer, in der das Substrat und der Precursor reagieren. Kammeröfen eignen sich für die Verarbeitung großer Substrate und die Massenproduktion und bieten eine gleichmäßige Temperaturumgebung und eine hohe Verarbeitungskapazität. Induktionsöfen nutzen die elektromagnetische Induktion zur Erwärmung von Substraten und werden in der Regel für Prozesse verwendet, die eine schnelle Erwärmung und Abkühlung erfordern. Durch die schnelle Erwärmung eignen sie sich für Hochtemperatur- und kurze Abscheidungsprozesse und benötigen weniger Substratmaterial.

Beispiel Analyse

1. Abscheidung von Siliziden: Die CVD-Abscheidung von Silizidschichten erfolgt in der Regel bei erhöhten Temperaturen (~600-900 °C), wobei ein beheizter Ofen die Temperaturumgebung bietet, die erforderlich ist, um sicherzustellen, dass die Vorläufer (z. B. Silane und metallorganische Verbindungen) effizient reagieren und eine homogene Silizidschicht bilden.

2. Abscheidung von Diamant-Dünnschichten: Die CVD-Abscheidung von Diamant erfolgt in der Regel bei erhöhten Temperaturen von 900-1200 °C. Ein beheizter Ofen sorgt dafür, dass Methan- und Wasserstoffvorläufer auf dem Substrat Diamantkristallstrukturen bilden.

3. Abscheidung von Galliumnitrid-Dünnschichten: Die CVD-Abscheidung von Galliumnitrid ist bei erhöhten Temperaturen von etwa 1000 °C erforderlich. Ein beheizter Ofen sorgt dafür, dass Ammoniak und Galliumvorläufer reagieren, um hochwertige GaN-Dünnschichten zu erzeugen.

3. Molekularstrahlepitaxie (MBE)

DieMolekularstrahlepitaxie (MBE) ist ein genau kontrolliertes Verfahren zur Herstellung von Dünnschichten mit hohem Reinheitsgrad, geringen Defekten und anderen funktionalen Schichten. Ein beheizter Ofen spielt eine Schlüsselrolle im MBE-Prozess, da er die notwendige Temperaturkontrolle für die Verdampfung des Ausgangsmaterials und die präzise Regulierung der Substrattemperatur für eine hochwertige Dünnschichtabscheidung gewährleistet.

Bei der MBE-Technologie werden epitaktische Dünnschichten durch Verdampfen von Atom- oder Molekülstrahlen aus dem Ausgangsmaterial auf die Substratoberfläche in einer Hoch- oder Ultrahochvakuumumgebung erzeugt. Zu den grundlegenden Schritten gehört die Bildung der Molekularstrahlen durch Erhitzen des Ausgangsmaterials, wodurch dieses verdampft oder sublimiert wird. Erhitzen des Substrats auf eine geeignete Temperatur, um das Wachstum des epitaktischen Films zu erleichtern. Steuerung der Durchflussrate des Molekularstrahls und der Substrattemperatur, um eine hochpräzise Abscheidung der Epitaxieschicht zu erreichen.

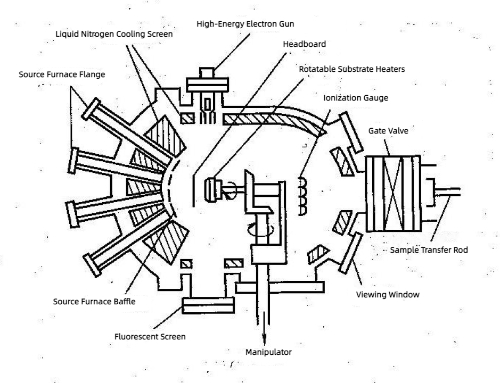

Abb. 9 Schematischer Aufbau der MBE-Wachstumskammer

Die Rolle des Heizers bei der MBE umfasst:

1. Heizung des Ausgangsmaterials:

Verdampfungsquelle: Der Heizofen wird verwendet, um das Ausgangsmaterial (z. B. Galliumarsenid, Silizium, Aluminium usw.) zu erhitzen, um es in einer Vakuumumgebung zu verdampfen oder zu sublimieren und einen gleichmäßigen Atom- oder Molekularstrahl zu bilden.

Steuerung der Temperatur: Die Verdampfungstemperaturen variieren von Material zu Material, in der Regel zwischen 500°C und 1500°C. Die Temperatur des Verdampfungsprozesses kann über den Ofen gesteuert werden. Der Heizofen erfordert eine präzise Temperaturregelung, um eine stabile Verdampfungsrate und Dampfstromdichte zu gewährleisten.

2. Erwärmung des Substrats:

Temperaturregelung: Die Temperatur des Substrats ist entscheidend für die Qualität und die Kristallstruktur der Epitaxieschichten. Der Ofen wird verwendet, um das Substrat auf eine bestimmte Temperatur zu erhitzen, in der Regel zwischen 200°C und 800°C, um die Wanderung und Ausrichtung der Atome auf der Substratoberfläche zu fördern und einen hochwertigen Epitaxialfilm zu bilden.

Gleichmäßigkeit: Der Heizofen muss die Gleichmäßigkeit der Substrattemperatur gewährleisten, um Temperaturgradienten zu vermeiden, die zu ungleichmäßiger Schichtdicke oder Kristalldefekten führen können.

3. Kontrolle der thermischen Abscheidung:

Heizen mit mehreren Quellen: MBE-Anlagen sind in der Regel mit mehreren Heizöfen zur Beheizung verschiedener Ausgangsmaterialien ausgestattet. Die Temperaturkontrolle und synchronisierte Regelung dieser Öfen ist entscheidend für die genaue Abscheidung von Mehrschichtstrukturen oder Legierungsschichten.

Dynamische Anpassung: Während des Abscheidungsprozesses kann die Temperatur des Heizofens dynamisch angepasst werden, um die Qualität und die Eigenschaften der Schicht je nach Bedarf für das Schichtwachstum zu optimieren.

Für MBE-Prozesse, die das Aufheizen und Verdampfen des Ausgangsmaterials sowie die Aufrechterhaltung der Substrattemperatur während des Abscheidungsprozesses erfordern, werden verschiedene Heizgeräte verwendet. Die Knudsen-Zelle (K-Zelle), eine häufig verwendete Verdampfungsquelle für MBE, enthält das Ausgangsmaterial, das entweder durch Widerstands- oder Elektronenstrahlheizung verdampft wird. Sie bietet stabile Verdampfungsraten und eine präzise Temperaturkontrolle und eignet sich für das epitaktische Wachstum von hochreinen Materialien. Eine andere Art von Heizgeräten, die zum Verdampfen des Ausgangsmaterials verwendet werden, ist der Elektronenstrahlheizofen. Der Elektronenstrahlofen nutzt einen Elektronenstrahl, um die Oberfläche des Ausgangsmaterials zu beschießen und auf die Verdampfungstemperatur zu erhitzen. Er eignet sich für Materialien mit hohem Schmelzpunkt und zeichnet sich durch eine hohe Heizleistung und ein schnelles Temperaturverhalten aus.

Im Gegensatz dazu ist die Substratheizung in der Regel in den Probenhalter der MBE-Anlage integriert und erwärmt das Substrat entweder durch Widerstandsheizung oder Strahlungsheizung. Substratheizer bieten eine präzise Temperaturregelung und eine gleichmäßige Heizumgebung für eine Vielzahl von Substratmaterialien und Beschichtungsanforderungen.

Beispiel Analyse

1. Epitaktisches Wachstum von GaAs (Galliumarsenid): Beim MBE-Wachstum von GaAs-Dünnschichten wird der Heizer verwendet, um die Arsen- und Gallium-Quellmaterialien auf die entsprechenden Verdampfungstemperaturen (~400-600°C bzw. ~1200-1500°C) und das Substrat auf ~600°C zu erhitzen, um die Bildung hochwertiger GaAs-Epitaxieschichten zu fördern.

2. AlGaAs/GaAs-Mehrschichtstruktur: Mehrere Heizöfen in der MBE-Anlage heizen die Ausgangsmaterialien Aluminium, Gallium und Arsen getrennt auf, um eine hochpräzise Abscheidung von AlGaAs/GaAs-Multilayer-Strukturen durch genaue Steuerung der Verdampfungsrate und der Substrattemperatur zu erreichen.

Schlussfolgerung

Heizöfen spielen eine zentrale Rolle bei verschiedenen Kristallzüchtungsprozessen, wie der Czochralski-Methode, der Bridgman-Methode, der chemischen Gasphasenabscheidung (CVD) und der Molekularstrahlepitaxie (MBE). Ihre Fähigkeit, stabile Hochtemperaturumgebungen zu schaffen, die Reinheit aufrechtzuerhalten, Temperaturgradienten zu kontrollieren und Temperaturen dynamisch anzupassen, ist entscheidend für die Herstellung hochwertiger Einkristalle. Ob in der Halbleiterindustrie für Silizium-Einkristalle oder für die Herstellung von Oxid-Einkristallen, Heizöfen gewährleisten Präzision und Konsistenz. Wenn man die Feinheiten dieser Prozesse und die Möglichkeiten der verschiedenen Arten von Wärmeöfen versteht, kann man fundierte Entscheidungen treffen, um optimale Ergebnisse bei der Kristallzüchtung zu erzielen. Für zuverlässige und hochwertige Muffelöfen bietet Stanford Advanced Materials (SAM) eine Reihe von Optionen an, die auf Ihre speziellen Bedürfnisse zugeschnitten sind.

Referenzen:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Entwicklung und Anwendung der Aufdampfungstechnologie in der atomaren Fertigung. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang und K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology", ASM Handbook, Band 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces: Wärmebehandlungsanlagen", Wiley-VCH, 2014.

Konverter und Rechner

Konverter und Rechner

Chin Trento

Chin Trento