Heizöfen für die Oberflächenbeschichtung

Einführung

Heizöfen sind bei den Verfahren der physikalischen Gasphasenabscheidung (PVD) und des thermischen Spritzens (TSP) von entscheidender Bedeutung für die Oberflächenbeschichtung. Mit diesen Verfahren werden dünne Schichten und Beschichtungen erzeugt, indem Material von einer Quelle auf ein Substrat übertragen wird. Bei PVD sind Methoden wie Verdampfung, Sputtern und gepulste Laserabscheidung auf eine präzise Temperaturkontrolle durch Heizöfen angewiesen, um eine qualitativ hochwertige Schichtabscheidung zu gewährleisten. In ähnlicher Weise sind Heizöfen bei der TSP von entscheidender Bedeutung für die Erwärmung der Ausgangsmaterialien in einen geschmolzenen oder halbgeschmolzenen Zustand, der die Bildung dichter, gleichmäßiger Schichten erleichtert. In diesem Artikel wird die entscheidende Rolle von Heizöfen sowohl bei PVD- als auch bei TSP-Prozessen untersucht, wobei ihre Bedeutung für die Temperaturregelung, den Materialtransfer und die Kontrolle der Schichteigenschaften hervorgehoben wird.

Physikalische Gasphasenabscheidung (PVD)

Die physikalischeGasphasenabscheidung (PVD) ist ein Verfahren zur Herstellung dünner Schichten und Beschichtungen durch physikalische Übertragung von Material aus einem Ausgangsmaterial auf ein Substrat. PVD-Verfahren umfassen eine Vielzahl von Methoden wie Verdampfung, Sputtern und gepulste Laserabscheidung. Ein beheizter Ofen spielt beim PVD-Verfahren eine Schlüsselrolle, denn er sorgt für die nötige Temperaturkontrolle, um das Aufdampfen oder Sputtern des Materials zu erleichtern und so eine qualitativ hochwertige Schichtabscheidung zu gewährleisten.

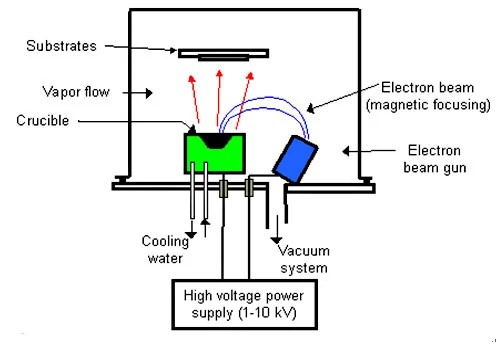

PVD ist eine Technik, die einen physikalischen Prozess nutzt, um Material von einem Ausgangsmaterial auf ein Substrat zu übertragen. Zu den grundlegenden Schritten gehören das Erhitzen des Ausgangsmaterials, das Verdampfen oder Sputtern zur Bildung von Gasphasenpartikeln, das Übertragen der Gasphasenpartikel auf die Substratoberfläche in einer Vakuum- oder Niederdruckumgebung und schließlich das Kondensieren der Gasphasenpartikel auf der Substratoberfläche zur Bildung eines dünnen Films.

Abb. 1 Schematisches Diagramm des PVD-Prozesses

Die Rolle des Heizofens beim PVD-Verfahren umfasst:

1. Bereitstellung der Verdampfungstemperatur:

Verdampfungsquelle: Der Heizofen wird verwendet, um das Ausgangsmaterial so zu erhitzen, dass es die Verdampfungstemperatur erreicht und Dampf erzeugt. Die Verdampfungstemperatur variiert von Material zu Material, in der Regel zwischen 500°C und 3000°C.

Temperaturregelung: Der Heizofen erfordert eine präzise Temperaturregelung, um eine stabile Verdampfungsrate und eine gleichmäßige Dampfstromdichte zu gewährleisten.

2. Erleichterung des Sputtering-Prozesses:

Target-Erwärmung: Bei einigen Sputterverfahren werden Heizöfen zur Erwärmung des Targets verwendet, um es für den Ionenbeschuss zur Erzeugung von Gasphasenpartikeln empfänglicher zu machen.

Erwärmung des Substrats: Die Erwärmung des Substrats trägt zur Verbesserung der Schichthaftung und der Kristallisationsqualität bei. Typische Substrattemperaturen reichen von 100°C bis 800°C, je nach Material und Anwendungsanforderungen.

3. Kontrolle der Filmeigenschaften:

Filmstruktur: Die Temperatur hat einen erheblichen Einfluss auf die Kristallstruktur, die Dichte und die Spannung des Films. Mit einer präzisen Temperatursteuerung können die Struktur und die Eigenschaften der Folie optimiert werden.

Spannungskontrolle: Heizöfen können eingesetzt werden, um innere Spannungen in der Folie durch Regulierung der Substrattemperatur zu verringern und so Risse und Ablösungen zu vermeiden.

Ein Widerstandsheizofen mit Widerstandsdrahtheizung wird häufig bei der PVD eingesetzt und kann sowohl für die Verdampfungsquelle als auch für das Substrat verwendet werden. Er verfügt über eine präzise Temperaturregelung und ist für die meisten PVD-Anwendungen geeignet. Es gibt auch Elektronenstrahl-Heizöfen, die einen Elektronenstrahl verwenden, um die Oberfläche des Ausgangsmaterials zu beschießen und auf die Verdampfungstemperatur zu erhitzen. Sie eignen sich für Materialien mit hohem Schmelzpunkt, haben eine hohe Heizleistung und eine schnelle Temperaturreaktion. Sowie Induktionsheizöfen, die elektromagnetische Induktion zur Erwärmung des Ausgangsmaterials oder des Substrats nutzen. Sie sind schnell und eignen sich für Prozesse, die eine schnelle Erwärmung und Abkühlung erfordern.

Beispiel Analyse

1. Thermische Verdampfung (Thermisches Verdampfen): Wird für die Abscheidung von Metallschichten, Halbleitermaterialien und organischen Materialien verwendet. Das Ausgangsmaterial (z. B. Gold, Aluminium, Silizium) wird in einem Ofen erhitzt, wodurch es verdampft und auf einem Substrat zu einer dünnen Schicht abgeschieden wird. Typische Temperaturen reichen von 600°C bis 1500°C. 2.

2. Elektronenstrahlverdampfung: Die Elektronenstrahlverdampfung wird für die Abscheidung von Dünnschichten aus Materialien mit hohem Schmelzpunkt wie Wolfram, Molybdän und Keramik verwendet. Ein Elektronenstrahler erhitzt das Ausgangsmaterial, so dass es bei hohen Temperaturen verdampft und auf dem Substrat abgeschieden wird. Eine präzise Temperaturregelung des Ofens gewährleistet die Bildung hochwertiger Schichten.

3. Sputter-Beschichtung: Die Sputterdeposition ist bei der Herstellung von optischen Beschichtungen, Halbleiterbauelementen und Hartstoffschichten weit verbreitet. Öfen werden zum Erhitzen des Targets und des Substrats verwendet, um die Sputtereffizienz und die Schichtqualität zu verbessern. Das Substrat wird in der Regel auf Temperaturen zwischen 100 °C und 500 °C erhitzt, was die Kristallisation und Haftung der Schicht fördert.

Thermisches Spritzen

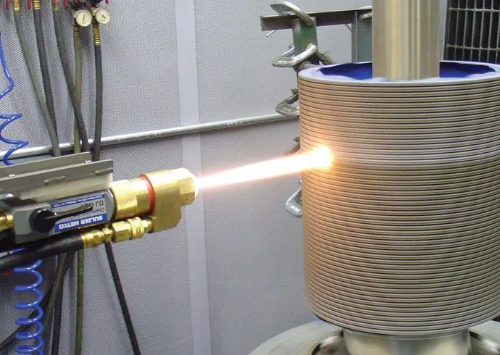

Thermisches Spritzen (TSP) ist ein Verfahren zur Herstellung einer Beschichtung durch Erhitzen eines Ausgangsmaterials und dessen Beschleunigung beim Auftreffen auf eine Substratoberfläche. Ein beheizter Ofen spielt beim thermischen Spritzen eine Schlüsselrolle, da er die nötige Wärmeenergie bereitstellt, um das gespritzte Material in einen geschmolzenen oder halbgeschmolzenen Zustand zu versetzen und so eine hochwertige Beschichtung zu gewährleisten.

Beim thermischen Spritzen wird ein pulver- oder drahtförmiger Werkstoff in einen geschmolzenen oder halbgeschmolzenen Zustand erhitzt und mit hoher Geschwindigkeit auf eine Substratoberfläche gespritzt, um eine Beschichtung zu bilden. Zu den grundlegenden Schritten gehört das Erhitzen des Ausgangsmaterials in einen geschmolzenen oder halbgeschmolzenen Zustand. Die geschmolzenen Partikel werden beschleunigt und mit Hilfe eines Hochdruck-Gasstroms oder eines elektrischen Lichtbogens auf die Substratoberfläche gespritzt. Die Partikel kühlen ab und erstarren auf der Substratoberfläche zu einer dichten Beschichtung.

Abb. 2 Thermisches Spritzen Maßreparatur

Die Rolle des Heizofens beim thermischen Spritzen umfasst:

1. Bereitstellen der Schmelztemperatur:

Materialerwärmung: Der Ofen wird verwendet, um das Beschichtungsmaterial auf einen geschmolzenen oder halbgeschmolzenen Zustand zu erhitzen, normalerweise im Bereich von 1000°C bis 3000°C. Der Ofen wird auch verwendet, um das Beschichtungsmaterial auf einen geschmolzenen oder halbgeschmolzenen Zustand zu erhitzen.

Temperaturregelung: Die Erhitzungstemperatur wird genau geregelt, um sicherzustellen, dass das Material die richtige Fließfähigkeit und Haftung erreicht, um eine gleichmäßige Beschichtung zu bilden.

2. Förderung der Partikelbeschleunigung:

Effiziente Energieübertragung: Der Heizofen liefert eine hohe Energie, so dass die Materialpartikel im geschmolzenen Zustand genügend kinetische Energie erhalten, um mit hoher Geschwindigkeit auf die Substratoberfläche aufzutreffen.

Gleichmäßige Erwärmung: Die Materialpartikel werden gleichmäßig erwärmt, um durch ungleichmäßige Temperaturen verursachte Beschichtungsfehler zu vermeiden.

3. Kontrolle der Beschichtungseigenschaften:

Struktur der Beschichtung: Der Heizofen steuert die Mikrostruktur und die Makroeigenschaften der Beschichtung durch Anpassung der Temperatur und der Sprühparameter.

Beschichtungseigenschaften: Optimierung des Erhitzungsprozesses zur Verbesserung der mechanischen Eigenschaften, der Korrosionsbeständigkeit und der thermischen Stabilität der Beschichtung.

Das thermische Spritzen wird je nach der verwendeten Erwärmungsmethode in Lichtbogenspritzerwärmung, Flammspritzerwärmung, Plasmaspritzerwärmung und Hochfrequenz-Induktionsspritzen unterteilt.

1. Lichtbogenspritzen (Arc Spraying): Die hohe Temperatur (ca. 3000°C), die durch den Einsatz von Lichtbogenentladungen erzeugt wird, schmilzt das Material, so dass das gespritzte Material (z.B. Zink und Aluminium) schmilzt und auf die Oberfläche des Substrats gespritzt wird und eine dichte Schutzschicht bildet. Geeignet für Metall- und Legierungsmaterialien, gekennzeichnet durch hohe Effizienz und schnelle Abscheidung. Weit verbreitet in Korrosionsschutzbeschichtungen, leitfähigen Beschichtungen und Verschleißschutzbeschichtungen.

2. Flammspritzen: Das Material wird durch eine Flamme erhitzt, die durch die Verbrennung von gasförmigen Brennstoffen (z. B. Acetylen, Wasserstoff) und Sauerstoff erzeugt wird. Das Material wird durch die Flammenerhitzung geschmolzen und auf die Oberfläche des Substrats gespritzt, um eine gleichmäßige Beschichtung zu bilden. Das Flammspritzverfahren ist einfach und eignet sich für die schnelle Aufbringung von Beschichtungen auf großen Flächen. Es eignet sich für Metall-, Keramik- und Polymerbeschichtungen und wird häufig für die Oberflächenreparatur und -verstärkung mechanischer Teile verwendet. Die Ausrüstung ist einfach, leicht zu bedienen und für verschiedene Materialien geeignet.

3. Plasmaspritzen (Plasmaspritzen): Ein Hochtemperaturplasma (bis zu 10.000°C) wird durch Lichtbogenheizung erzeugt und schmilzt das gespritzte Material. Mit Plasma Hochtemperatur-Heizung Materialien (wie Aluminiumoxid, Yttriumoxid stabilisiert Zirkoniumdioxid), so dass es schmilzt und High-Speed-Sprühen auf die Oberfläche des Substrats, die Bildung von dichten, starken Bindekraft Beschichtung. Geeignet für Materialien mit hohem Schmelzpunkt (z. B. Keramik) mit hoher Verdichtung und starker Beschichtungshaftung. Sie werden für Hochtemperaturschutzschichten, verschleißfeste Schichten und biomedizinische Beschichtungen verwendet.

Abb. 3 Plasmaspritzanlage

4. Hochfrequenz-Induktionserwärmung Spritzen: Erhitzen des Drahtes mit einem hochfrequenten elektromagnetischen Feld, um ihn zu schmelzen und auf die Oberfläche des Substrats zu sprühen und so eine hochwertige Beschichtung zu erzeugen. Die Hochfrequenz-Induktionserwärmung hat die Vorteile einer schnellen Erwärmung und präzisen Steuerung. Dank der hohen Heizgeschwindigkeit und der präzisen Temperaturregelung eignet sie sich für Materialien, die schnell erwärmt werden müssen. Beim Drahtspritzen eignet sie sich für die Herstellung hochfester, verschleißfester Beschichtungen.

Fazit

Heizöfen sind für den Erfolg von PVD-Verfahren (Physical Vapor Deposition) unerlässlich. Sie sorgen für die notwendige Temperaturkontrolle beim Verdampfen, Sputtern und anderen Materialübertragungsmethoden und wirken sich direkt auf die Qualität der erzeugten dünnen Schichten aus. Durch die Aufrechterhaltung präziser Temperaturbedingungen sorgen Heizöfen für stabile Verdampfungsraten, einen gleichmäßigen Dampfstrom und optimale Schichteigenschaften, wie Kristallstruktur, Dichte und Spannungsniveau. Stanford Advanced Materials (SAM) bietet eine Reihe hochwertiger Muffelöfen an, die den strengen Anforderungen von PVD-Anwendungen gerecht werden und dazu beitragen, hervorragende Beschichtungsergebnisse in verschiedenen Branchen zu erzielen.

Referenzen:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Entwicklung und Anwendung der Aufdampfungstechnologie in der atomaren Fertigung. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang und K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology", ASM Handbook, Band 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces: Wärmebehandlungsanlagen", Wiley-VCH, 2014.

Konverter und Rechner

Konverter und Rechner

Chin Trento

Chin Trento