Wie stärkt die neue Wolframkarbid-Beschichtung die Flugzeugteile?

Wolframkarbid ist weit verbreitet für Flugzeugteile

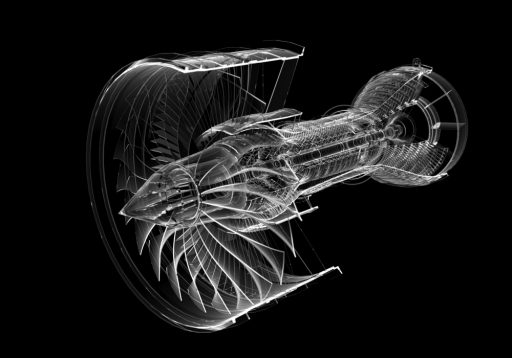

Wolframkarbidwerkstoffe mit hoher Härte, Abriebfestigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit werden häufig in der Luft- und Raumfahrt, in der Erdölindustrie, in der Metallurgie, im Maschinenbau und in anderen Bereichen eingesetzt. Bei allgemeinen industriellen Anwendungen spricht man von Hartlegierungsbeschichtungen, d. h. von Schutzschichten, die in der Regel durch die Verwendung von Wolframcarbid/Kobalt als Rohstoff für das Überschallspritzen der Oberfläche von Materialien auf Nickel- oder Eisenbasis gebildet werden. Die Kosten für die Durchführung eines solchen Verfahrens sind grundsätzlich nicht billig, aber die Einsparungen werden im Verhältnis zu den Kosten für die Beschädigung und den Ersatz des gesamten Bauteils betrachtet. Die Beschichtung zur Oberflächenveredelung ist eine der attraktivsten Technologien in der Forschung und Entwicklung der Luft- und Raumfahrttechnik, und Wolframkarbid ist ein wichtiges Beschichtungsmaterial für Flugzeugteile.

Neue Technologien für Wolframkarbidbeschichtungen

Mit der rasanten Entwicklung der Hoch- und Neutechnologie werden verschiedene Leistungsanforderungen an die Werkstoffe gestellt. Zu den bestehenden Beschichtungsverfahren gehören das Überschallflammspritzen von Wolframkarbid, das Hartverchromen, das physikalische Aufdampfen von Wolframkarbid und das Explosionsspritzen von Wolframkarbid. Obwohl diese Anwendungen in einigen Bereichen erfolgreich waren, haben sie doch ihre eigenen Grenzen.

Eine Beschichtungstechnologie namens chemische Niedertemperatur-Gasphasenabscheidung (CVD) ist bei den bekanntesten Flugzeugherstellern in Europa und den Vereinigten Staaten weit verbreitet; dabei handelt es sich um ein Verfahren zur Abscheidung von Wolframkarbidschichten, das als praktische, technische und kommerzielle Lösung angesehen wird. Es kann die Lebensdauer von Flugzeugteilen erheblich verlängern und ist in den Düsentriebwerken von drei Flugzeuggenerationen wie Typhoon und F16 weit verbreitet.

Die CVD-Beschichtungstechnologie wird angewandt, weil Kobalt in der allgemeinen Sprühtechnologie für Hartlegierungen benötigt wird. Als Bindungsphase von Wolframkarbidwerkstoffen kann Kobalt die Kompaktheit der Werkstoffe verbessern, aber auch die Verschleißfestigkeit und Korrosionsbeständigkeit verringern. Die CVD-Beschichtungstechnologie kann ohne Kobalt eingesetzt werden. Sie gehört zur Reihe der nanostrukturierten Wolframkarbidbeschichtungen und besteht aus einem Niederdruckgasmedium, das Atom für Atom kristallisiert. Durch den Aufbau einer dichten Schutzschicht aus Wolfram- und Wolframkarbidkomponenten, die miteinander verbunden sind, können die innere Oberfläche und die komplexe Form von Flugzeugkomponenten gleichmäßig und ohne Löcher beschichtet werden, was sich besonders für Design und komplexe geometrische Formen eignet, die bei der Spritztechnik nicht verwendet werden können. Typische Anwendungen für die CVD-Beschichtung sind Kraftstoffdosierventile in Flugzeugen, rückwärtige Schubstangen, Stifte, Buchsen, Lager, Haken, Verschlüsse, Fahrwerke, Klappenbahnen und Blechstreifen usw.

Ein weiterer Vorteil von CVD-Wolframkarbidbeschichtungen besteht darin, dass sie keine Abnutzungserscheinungen an Dichtungen, Lagern und anderen körperfremden Teilen aufweisen. Gleichmäßige Nanostrukturen sorgen dafür, dass sich die Beschichtung gleichmäßig abnutzt und die Oberflächengüte selbst in abrasiven oder korrosiven Umgebungen beibehält oder sogar verbessert. Bei hydraulischen Aktuatoren, rotierenden Wellen und Lagern reduziert eine gut beschichtete Oberfläche den Verschleiß von Elastomer- und PTFE-Dichtungen und verhindert das Auslaufen von Öl.

Zusammenfassend lässt sich sagen, dass die Wolframkarbid-Beschichtungstechnologie in der Luft- und Raumfahrtindustrie sehr beliebt ist. Sie kann den Verschleiß von Luftfahrtgeräten wirksam bekämpfen und die Lebensdauer von Luftfahrtgeräten sowohl in Flugzeugen als auch in Flugzeugen verlängern.

Fazit

Wir danken Ihnen für die Lektüre unseres Artikels und hoffen, dass er Ihnen zu einem besseren Verständnis der Wolframkarbidbeschichtung in Flugzeugteilen verhelfen kann. Wenn Sie mehr über Wolframkarbidprodukte erfahren möchten, empfehlen wir Ihnen, Stanford Advanced Materials (SAM) zu besuchen, um weitere Informationen zu erhalten.

Stanford Advanced Materials (SAM) ist ein weltweiter Anbieter von Wolframmetallen und Wolframverbindungen und verfügt über mehr als zwei Jahrzehnte Erfahrung in der Herstellung und dem Vertrieb von Wolframprodukten, die den F&E- und Produktionsanforderungen unserer Kunden gerecht werden. Wir sind sicher, dass SAM Ihr bevorzugter Lieferant und Geschäftspartner sein wird.