Welche keramischen Substrate werden in der Elektronikverpackung verwendet?

Bei der Verpackung von elektronischen Geräten spielt das Substrat hauptsächlich die Rolle des mechanischen Schutzes und der elektrischen Verbindung (Isolierung). Mit der Entwicklung der elektronischen Verpackungstechnologie in Richtung Miniaturisierung, hohe Dichte, Multifunktionalität und hohe Zuverlässigkeit steigt die Leistungsdichte des elektronischen Systems, und das Problem der Wärmeableitung wird immer ernster. Es gibt viele Faktoren, die sich auf die Wärmeableitung von Geräten auswirken, und die Auswahl der Substratmaterialien ist ein wichtiger Faktor.

Derzeit gibt es vier Haupttypen von Trägermaterialien, die üblicherweise in elektronischen Verpackungen verwendet werden: Polymersubstrate, Metallsubstrate, Verbundsubstrate und Keramiksubstrate. Das keramische Substratmaterial wird wegen seiner Vorteile wie hohe Festigkeit, gute Isolierung, gute Wärmeleitfähigkeit und Wärmebeständigkeit, geringer Wärmeausdehnungskoeffizient und gute chemische Beständigkeit häufig in der Elektronikverpackung verwendet.

Zu den keramischen Substraten gehören hauptsächlich Aluminiumoxid, Berylliumoxid und Aluminiumnitrid. Gegenwärtig ist Aluminiumoxid-Keramik das ausgereifteste keramische Verpackungsmaterial, das aufgrund seiner guten Temperaturwechselbeständigkeit und elektrischen Isolierung sowie seiner ausgereiften Herstellungs- und Verarbeitungstechnologie weit verbreitet ist.

Die Vereinigten Staaten, Japan und andere Länder haben ein mehrschichtiges Keramiksubstrat entwickelt, das zu einer weit verbreiteten High-Tech-Keramik geworden ist. Zu den derzeit verwendeten keramischen Trägermaterialien gehören Aluminiumoxid, Berylliumoxid, Aluminiumnitrid, Siliziumkarbid und Mullit.

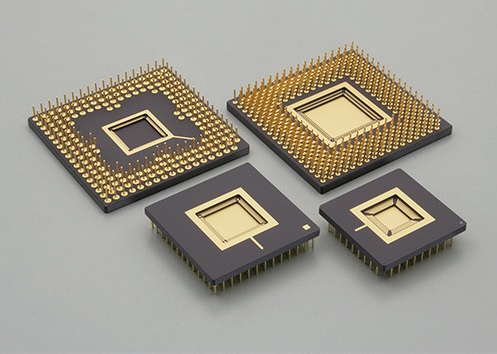

In Bezug auf Struktur und Herstellungsverfahren können Keramiksubstrate in Hochtemperatur-Co-Firing-Mehrschicht-Keramiksubstrate, Niedrigtemperatur-Co-Firing-Keramiksubstrate, Dickschicht-Keramiksubstrate usw. unterteilt werden.

Hochtemperatur-Co-Firing-Keramik (HTCC)

Keramikpulver(Siliziumnitridpulver, Aluminiumoxidpulver, Aluminiumnitridpulver) wurde zunächst in das organische Bindemittel gegeben und gleichmäßig zu einer Paste vermischt; dann wird die Aufschlämmung mit einem Schaber in Blätter gekratzt, und die Aufschlämmung wird durch den Trocknungsprozess zu einer grünen Aufschlämmung geformt; dann wird das Durchgangsloch entsprechend dem Design jeder Schicht gebohrt, und es wird Siebdruck-Metallpaste für die Verdrahtung und das Füllen der Löcher verwendet; schließlich wird die grüne Schicht überlagert und bei hoher Temperatur im Ofen (1600 ℃) gesintert.

Aufgrund der hohen Sintertemperatur ist die Auswahl an metallischen Leitermaterialien begrenzt (hauptsächlich Wolfram, Molybdän, Mangan und andere Metalle mit einem hohen Schmelzpunkt, aber einer schlechten elektrischen Leitfähigkeit). Die Produktionskosten für keramische Hochtemperatur-Substrate sind hoch, und ihre Wärmeleitfähigkeit liegt im Allgemeinen bei 20 bis 200 W/(m-℃) (je nach Zusammensetzung und Reinheit des Keramikpulvers).

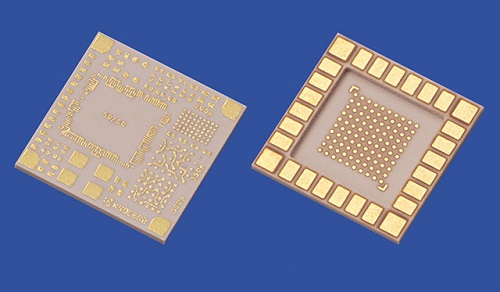

Niedertemperatur-Co-Fired-Keramik (LTCC)

Das Herstellungsverfahren für keramische Substrate, die bei niedrigen Temperaturen mitgebrannt werden, ähnelt dem von keramischen Mehrschichtsubstraten, die bei hohen Temperaturen mitgebrannt werden. Der Unterschied liegt in der niedrigen Temperatur Co-Brand keramischen Substraten in der Aluminiumoxid-Pulver gemischt mit Massenanteil 30% - 30% der niedrigen Schmelzpunkt Glas Materialien, senken die Sintertemperatur auf 850 ~ 900 ℃. Daher können Gold und Silber mit guter Leitfähigkeit als Elektroden und Verdrahtungsmaterialien verwendet werden.

Andererseits beträgt die Wärmeleitfähigkeit des Verbundwerkstoffs nur 2~3w/(m-℃), da die Glasphase des keramischen Substrats bei niedrigen Temperaturen im keramischen Material enthalten ist. Da das keramische Niedertemperatur-Substrat im Siebdruckverfahren hergestellt wird, kann der Ausrichtungsfehler durch das Netzproblem verursacht werden; außerdem ist das Schrumpfungsverhältnis des mehrschichtigen keramischen Laminats unterschiedlich, was die Ausbeute beeinträchtigt.

In der praktischen Produktion können thermische oder leitfähige Löcher im Patch-Bereich hinzugefügt werden, um die Wärmeleitfähigkeit des keramischen Niedrigtemperatur-Substrats zu verbessern, aber der Nachteil ist, dass die Kosten steigen. Um den Anwendungsbereich des keramischen Substrats zu erweitern, werden im Allgemeinen die Mehrschichtlaminierung und die Co-Firing-Technologie angepasst, um eine mehrschichtige Struktur mit einem Hohlraum herzustellen, die die Anforderungen an die luftdichte Verkapselung elektronischer Geräte erfüllt und in Bereichen mit rauen Umgebungsbedingungen wie der Luft- und Raumfahrt und hohen Zuverlässigkeitsanforderungen wie der optischen Kommunikation weit verbreitet ist.

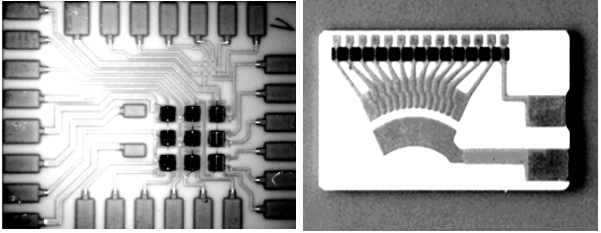

Dickschicht-Keramiksubstrat

Im Vergleich zu keramischen Mehrschichtsubstraten, die im Hochtemperatur-Co-Brandverfahren hergestellt werden, und keramischen Substraten, die im Niedrigtemperatur-Co-Brandverfahren hergestellt werden, handelt es sich bei Dickschicht-Keramiksubstraten um nachträglich gebrannte Keramiksubstrate. Der Vorbereitungsprozess besteht darin, die Metallpaste zunächst im Siebdruckverfahren auf die Oberfläche des Keramiksubstrats aufzutragen. Nach dem Trocknen und Hochtemperatursintern (700 ~ 800 ℃) können sie hergestellt werden.

Metallpasten setzen sich im Allgemeinen aus Metallpulvern, organischen Harzen und Glaspulvern zusammen. Die Dicke der gesinterten Metallschicht beträgt 10-20 μm mit einer Mindestlinienbreite von 0,3 mm. Aufgrund der ausgereiften Technologie, des einfachen Prozesses und der niedrigen Kosten wurde das Dickschicht-Keramiksubstrat bei elektronischen Verpackungen mit geringen Anforderungen an die grafische Genauigkeit eingesetzt.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento