Titan für die Luft- und Raumfahrtindustrie

Titan hat eine geringere Dichte als Stahl. Seine Steifigkeit ist geringer als die von Stahl, aber deutlich höher als die von Aluminium. Diese Eigenschaften machen es ideal für viele Anwendungen. Leistungsstarke Fahrradrahmen und Golfschläger werden aus Titan hergestellt. Titan mit 4 % Aluminiumanteil wird gerne für chirurgische Implantate wie künstliche Gelenke verwendet, da es vom Körpergewebe gut vertragen wird, korrosionsbeständig, fest und nicht zu steif ist. In diesem Artikel geht es um die Verwendung von Titan in der Luft- und Raumfahrtindustrie.

Obwohl Titan ein sehr verbreitetes Metall ist, begann die Entwicklung von Legierungen erst in den späten 1940er Jahren. Das verbreitete Erz TiO2 konnte nicht einfach mit Kohlenstoff reduziert werden, weil dabei Karbide entstanden. Es wurde ein indirekter chemischer Weg entdeckt. Zunächst reagiert Titanoxid mit Chlorgas zu Titanchlorid, wobei der Kohlenstoff den Sauerstoff abtransportiert. Dann wird das Titanchlorid mit Magnesium reduziert. Für diese Reaktionen sind hohe Temperaturen erforderlich. Selbst nachdem das Metall zur Verfügung stand, gab es noch Hindernisse für seine Anwendung. Geschmolzenes Titanmetall reagiert mit Luftsauerstoff oder Stickstoff, so dass neue Verarbeitungsmethoden in inerten Atmosphären erforderlich waren, um die bisherigen Schmiede- und Bearbeitungstechniken zu ersetzen. Große Mengen an Sauerstoff machen Titanbänder spröde und ähneln eher dem Erz, aber Titan mit 0,3 % Sauerstoff ist stark und lässt sich schwerer biegen als reines Titan. Geringfügig höhere Mengen dieser Metalle ergeben ein hartes Metall, das sich für Düsentriebwerke eignet.

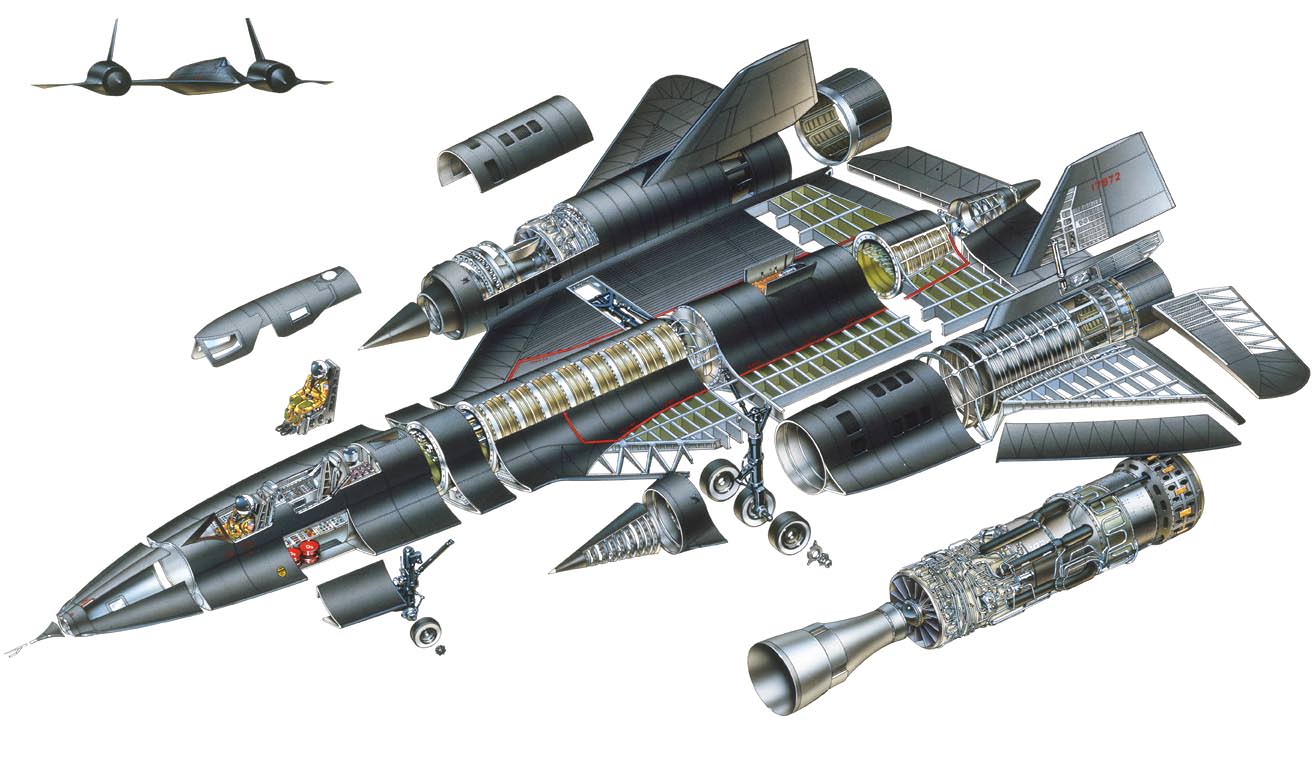

Seit den 1950er Jahren haben sich Titanlegierungen in der Luft- und Raumfahrtindustrie rasant entwickelt. Bei dieser Anwendung werden vor allem die ausgezeichneten umfassenden mechanischen Eigenschaften, die geringe Dichte und die gute Korrosionsbeständigkeit von Titanlegierungen genutzt, da die Werkstoffe von Luft- und Raumfahrtrahmen eine hohe Zugfestigkeit, gute Ermüdungsfestigkeit und Bruchzähigkeit erfordern. Aufgrund ihrer hervorragenden Hochtemperaturzugfestigkeit, Kriechfestigkeit und Hochtemperaturstabilität eignen sich Titanlegierungen auch für den Einsatz in Strahltriebwerken.

Titanlegierungen sind einer der wichtigsten Strukturwerkstoffe für moderne Flugzeuge und Triebwerke. Sie kann das Gewicht des Flugzeugs verringern und die strukturelle Effizienz verbessern. Die Nutzlast eines Raumfahrzeugs ist im Vergleich zu der eines Flugzeugs relativ gering, so dass die Gewichtsreduzierung seiner Struktur noch wichtiger ist. Titanlegierungen wurden bereits im frühen Apollo-Programm und im Mercury-Projekt verwendet, und Treibstofftanks und Satellitenkapseln sind typische Anwendungen für Titanlegierungen. Titanlegierungen sind aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit und ihrer langfristigen chemischen Stabilität mit Treibstoff vorteilhafter als hochfeste Stähle. So wurde beispielsweise die Legierung Ti-3Al-2,5V für Tieftemperaturanwendungen entwickelt und weist auch unter kryogenen Bedingungen im Weltraum eine gute Zähigkeit und Plastizität auf.

Lesen Sie auch: Wie wird Titan in der Luft- und Raumfahrt eingesetzt?

Schlussfolgerung

Wir danken Ihnen für die Lektüre unseres Artikels und hoffen, dass er Ihnen zu einem besseren Verständnis des in der Luft- und Raumfahrtindustrie verwendeten Titans verhelfen kann. Wenn Sie mehr über Titanprodukte erfahren möchten, empfehlen wir Ihnen, Stanford Advanced Materials (SAM) zu besuchen, um weitere Informationen zu erhalten.

Stanford Advanced Materials (SAM) ist ein weltweiter Anbieter von Titanprodukten und verfügt über mehr als zwei Jahrzehnte Erfahrung in der Herstellung und dem Vertrieb von Titanwerkstoffen. Wir bieten qualitativ hochwertige Produkte, die den Forschungs- und Produktionsanforderungen unserer Kunden entsprechen. Wir sind davon überzeugt, dass SAM Ihr bevorzugter Titanlieferant und Geschäftspartner sein wird.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento