Direkte Energiedisposition - 3D-Druckverfahren

Direct Energy Disposition (DED) ist eine der additiven Fertigungsmethoden. Die additive Fertigung (AM) ist Ihnen vielleicht nicht ganz geläufig. Sie wird auch als 3D-Druck, Rapid Prototyping (RP), Schichtfertigung usw. bezeichnet. Der Hauptkern der additiven Fertigung ist die Verwendung von 3D-Modelldaten, um Materialien Schicht für Schicht zu verbinden. Ohne die Notwendigkeit von Werkzeugen oder vorgefertigten Formen übertrifft AM die traditionellen Fertigungstechnologien und ist heute eine der beliebtesten Fertigungsmethoden. Da bei der additiven Fertigung verschiedene Werkstoffe wie Kunststoffe, Metalle, Keramik, Verbundwerkstoffe und biologische Materialien als Ausgangsmaterial verwendet werden können [1], haben viele Industriezweige begonnen, diese Technologie zu nutzen oder nutzen sie bereits. AM bietet die Möglichkeit, komplizierte und spezifische Designs herzustellen.

Die additive Fertigung umfasst vier Verfahren: Bindemittelstrahlverfahren, Pulverbettschmelzen, Blechlaminierung und direkte Energieabscheidung (DED). Wie Sie aus dem Titel ersehen können, werden wir uns in diesem Artikel auf die direkte Energieabscheidung konzentrieren.

Was ist die direkte Energieabscheidung?

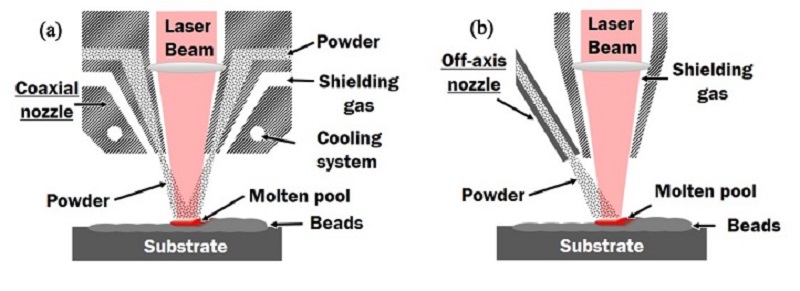

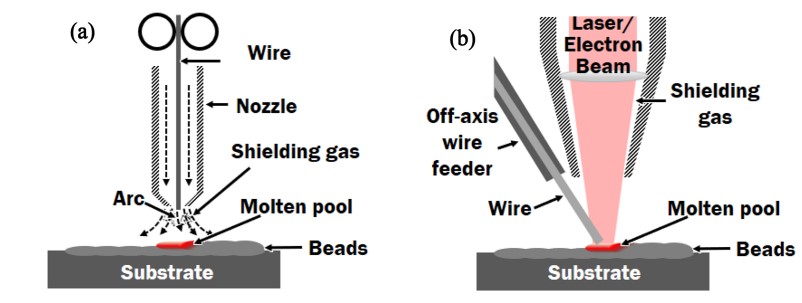

Bei der direkten Energieabscheidung wird thermische Energie in Form eines Lasers, eines elektrischen Strahls oder einer anderen Energiequelle genutzt, um das Material zu schmelzen und die Abscheidung mit dem neuen Material zu verschmelzen. Es ist eine Kombination aus Beschichtungs- und Schweißtechnik. DED verwendet nicht nur Pulver, wie die anderen 4 AM-Verfahren, sondern auch Drähte als Ausgangsmaterial. Je nach Art des Ausgangsmaterials kann das DED in Pulver- und Drahtverfahren unterteilt werden. Beim DED-Verfahren mit Pulverzufuhr wird ein Laser als Wärmequelle verwendet, um das Pulver und die vorherigen Schichten zu schmelzen. Bei der Drahtzuführung kann ein Laser, ein Elektronenstrahl oder ein Plasmabogen als Wärmequelle verwendet werden. Die folgenden Abbildungen 1 und 2 geben einen kurzen Überblick über diese beiden unterschiedlichen DED-Technologien.

Abbildung 1: DED mit Pulverspeisung: (a) koaxiale Speisung; (b) außeraxiale Speisung [1]

Abbildung 2: DED mit Drahtzuführung: (a) koaxiale Zuführung; (b) außeraxiale Zuführung [1]

Entsprechend den unterschiedlichen Einspeisungsorten kann DED in koaxiale und außermittige Einspeisung unterteilt werden. Das Schutzgas wird verwendet, um das Material, insbesondere das aktive Metall, vor der Oxidation durch die hohe Temperatur zu schützen.

Das Hauptarbeitsprinzip ist wie folgt:

*Die Düse bringt das Ausgangsmaterial (Pulver oder Draht) auf das Substrat auf.

*Ein Heizmittel (z. B. ein Laser) schmilzt den spezifischen Bereich und verschmilzt das Material zu einer Schicht.

Die Düse und der Laserstrahl bewegen sich kontinuierlich zu anderen Bereichen, um denselben Vorgang computergesteuert zu wiederholen. Die direkte Energieabscheidung erfolgt nach dem Prinzip der zeilenweisen Abscheidung und kann auch in einer nicht horizontalen Ebene erfolgen.

Unterschied zwischen DED mit Pulverzufuhr und DED mit Drahtzufuhr

Das DED-Verfahren mit Drahtzuführung hat eine höhere Abscheiderate und eine dickere Schicht als das DED-Verfahren mit Pulverzuführung. Der DED mit Pulverbeschickung ist jedoch genauer (ausgefeilter) und weist geringere Eigenspannungen auf. Diese Unterschiede führen dazu, dass sie häufig für unterschiedliche Anwendungen eingesetzt werden.

Das DED-Verfahren mit Pulverspeisung wird häufig in der Restaurierung, bei porösen Beschichtungen, maßgeschneiderten Werkstoffen, maßgeschneiderten Strukturen und im Wärmemanagement eingesetzt [1]. Im Gegensatz zum Schmelzen im Pulverbett oder zum Aufspritzen von Bindemitteln kann das DED-Verfahren bei der Restaurierung eingesetzt werden, da es in einer nicht-horizontalen Arbeitsebene arbeiten kann.

Das DED-Verfahren mit Drahtzuführung wird häufig für die Herstellung großer Partikel wie z. B. Flügelholme verwendet.

Anwendung der direkten Energieabscheidung bei der Restaurierung

Das Verfahren der direkten Energieabscheidung eignet sich hervorragend für die Wiederherstellung und Restaurierung von Bauteilen, insbesondere dann, wenn der vollständige Austausch eines Bauteils zeitaufwändig und teuer ist. Wenn beispielsweise ein Teil des integral beschaufelten Rotors moderner Turbinentriebwerke beschädigt ist, ist es weniger wirtschaftlich, ihn durch eine neue Schaufel zu ersetzen, als ihn zu reparieren. Es ist nicht einfach, dafür allgemeine Technologien zu verwenden. DED kann dieses Problem jedoch mit relativ geringem Wärmeeintrag, geringer Verformung, guter metallurgischer Kombination und genauer Eignung lösen.

Der Pulver-DED zeigt bei der Wiederherstellung eine bessere Leistung als der Draht-DED. Allerdings kann keines der beiden Verfahren die gleichen Ermüdungseigenschaften, die gleiche Streckspannung und die gleiche Duktilität wie das Originalteil wiederherstellen, was auf Porosität, Verunreinigungen oder andere Gründe zurückzuführen ist.

Mit der Weiterentwicklung der DED-Technologie werden wahrscheinlich auch die Größe und Komplexität der Teile, die mit diesem Verfahren hergestellt werden können, zunehmen. Dies wird Herstellern und Restaurationsbetrieben neue Möglichkeiten eröffnen und könnte möglicherweise zur Entwicklung völlig neuer Produkte und Branchen führen.

Zusammenfassung

Die direkte Energieabscheidung ist ein hochpräzises und genaues, süchtig machendes Herstellungsverfahren, das das Potenzial hat, die Art und Weise, wie wir Teile herstellen und reparieren, zu revolutionieren. Zwar ist es derzeit auf die Herstellung von Kleinteilen beschränkt, doch dürften die laufenden Entwicklungen der Technologie ihre Möglichkeiten in Zukunft erweitern. Die hohen Kosten der für die Durchführung des DED erforderlichen Ausrüstung können für einige Unternehmen ein Hindernis für die Einführung sein, aber die Vorteile des Verfahrens machen es zu einer zunehmend beliebten Wahl für eine breite Palette von Anwendungen.

Referenz

- Ahn, DG. Gerichtete Energieabscheidung (DED) Prozess: State of the Art, Int. J. of Precis. Eng. and Manuf.-Green Tech. 8, 703-742 (2021). https://doi.org/10.1007/s40684-020-00302-7

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento