Gasatomisierte kugelförmige Pulver: Technologische und praktische Herausforderungen bewältigen

1. Einleitung

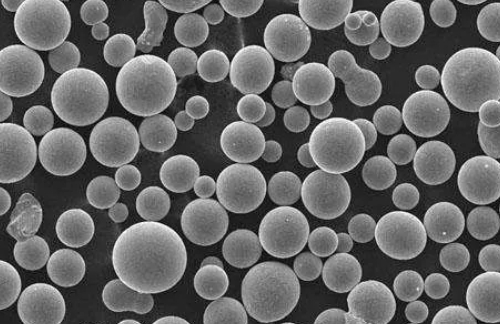

Kugelförmiges Metallpulver ist aufgrund seiner hervorragenden Eigenschaften wie Homogenität und Fließfähigkeit, die die Qualität und Formgebungseffizienz von gedruckten Teilen verbessern, zu einem wichtigen Rohstoff für die additive Fertigung (AM) geworden. Gleichzeitig kann es recycelt und wiederverwendet werden, was die Kosten und die Auswirkungen auf die Umwelt reduziert.

2 Sphärische Pulver

2.1 Was ist sphärisches Pulver??

Der 3D-Metalldruck stützt sich in hohem Maße auf sphärisches Metallpulver, das als Ausgangsmaterial dient und eine entscheidende Komponente der Lieferkette der Branche darstellt. Der Fortschritt der 3D-Drucktechnologie ist eng mit der Entwicklung dieser Metallpulver verknüpft. Die derzeit vorherrschenden Materialien für den 3D-Druck aus Metall sind Eisen, Titan, Kobalt, Kupfer, Nickel und verschiedene Legierungen davon.

2.2 Was sind die Merkmale von kugelförmigen Pulvern?

Die einzigartige Struktur von kugelförmigem Pulver verleiht ihm einige einzigartige Eigenschaften, die nicht mit gewöhnlichem Pulver verglichen werden können, und es kann in Anwendungen mit höheren Anforderungen an die Materialstruktur verwendet werden.

1.Hohe Gleichmäßigkeit: Aufgrund seiner kugelförmigen Struktur ist die Partikelgrößenverteilung von kugelförmigem Pulver relativ eng. Die Struktur kann eine hohe Gleichmäßigkeit der Pulverpartikel im Formgebungsprozess gewährleisten, was die Präzision und Qualität der hergestellten Materialien erheblich verbessert und die physikalischen und chemischen Eigenschaften der Materialien optimal nutzt.

2.Komprimierbarkeit: Die Struktur des kugelförmigen Pulvers ist kompakt, mit einer sehr guten Kompressibilität und Plastizität, so dass das kugelförmige Pulver eine Vielzahl von komplexen Strukturen des Materials vorbereitet und die Ausschussrate im Produktionsprozess reduziert.

3.Fließfähigkeit: Kugelförmiges Pulver hat eine ausgezeichnete Fließfähigkeit, da die Partikelform Regeln, sphärische Partikelgrößenverteilung ist einheitlicher. Es gibt keine gestaffelten Partikel, die sich auftürmen und so weiter, so dass der Produktionsprozess effizienter ist und die Produktionszeit und -kosten reduziert werden.

2.3 Was sind die Anwendungen von sphärischen Pulvern?

Neben dem bereits erwähnten 3D-Druck können sphärische Pulver auch in der Pulvermetallurgie, als Materialzusätze und Katalysatorträger verwendet werden.

1.3D-Druck von Metall: Kugelförmiges Metallpulver ist einer der wichtigsten Rohstoffe in der Metall-3D-Drucktechnologie. In Verfahren wie dem Pulverbettsintern (z. B. selektives Lasersintern) und der direkten Energieabscheidung (z. B. Laserschmelzen) können sphärische Pulver eine gute Fließfähigkeit und Stapelbarkeit sowie eine hohe Dichte und Formqualität bieten.

2.Pulvermetallurgie: Sphärische Pulver werden in der Pulvermetallurgie häufig zur Herstellung von Metallteilen und -werkstoffen verwendet. Die Homogenität und Fließfähigkeit kugelförmiger Pulver tragen dazu bei, die Dichte und die mechanischen Eigenschaften der geformten Teile zu gewährleisten.

3.Beschichten und Spritzen: Kugelförmige Pulver werden häufig für die Herstellung beschichteter Materialien verwendet, z. B. beim thermischen Spritzen, kalten Spritzen und Plasmaspritzen. Die Form und die Partikelgrößenverteilung von kugelförmigen Pulvern gewährleisten gleichmäßige Spritzschichten und verbessern die Haftung und die Verschleißfestigkeit der Beschichtung.

4.Herstellung von Verbundwerkstoffen: Kugelförmige Pulver können mit Harzen, Keramiken, Polymeren und anderen Materialien kombiniert werden, um Verbundwerkstoffe für die Herstellung von Struktur- und Funktionsteilen in der Automobilindustrie, der Luft- und Raumfahrt, dem Bauwesen und anderen Bereichen herzustellen.

5.Katalysator: In der chemischen Industrie wird das kugelförmige Pulver häufig als Träger von Katalysatoren für chemische Reaktionen, Umweltschutz und Energieumwandlung verwendet.

3 Herstellung des kugelförmigen Pulvers

Bei der Aerosolisierung werden feste Pulver durch Gasinjektion oder mechanische Vibration usw. in winzige Partikel zerstäubt, die in der Luft einen Flüssigkeitsnebel bilden. Bei der Gaszerstäubung wird ein Hochdruck-Gasstrom (in der Regel Inertgas) verwendet, um das Pulver zu zerstäuben.

Da die spezifische Wärmekapazität von Gas geringer ist als die von Wasser. Es dauert länger, bis die Tröpfchen abkühlen und sich verfestigen. Daher ist das bei der Gaszerstäubung erzeugte Pulver eher kugelförmig als bei der Wasserzerstäubung (WA), bei der das erzeugte Pulver in der Regel unregelmäßig ist und nicht für den 3D-Druck verwendet wird.

Bei der Zerstäubung wird zunächst die Rohlegierung/das Rohmetall (jede Form ist möglich) in einem Ofen geschmolzen. Anschließend wird die Schmelze für einige Zeit gehalten, um eine gleichmäßige Verteilung der Schmelzflüssigkeit zu gewährleisten. Danach wird die Flüssigkeit in einen Tiegel mit einer feuerfesten Düse mit kontrollierter Durchflussmenge überführt. Die Düse wird geöffnet und die Flüssigkeit kann in die Zerstäubungskammer eintreten. Sie fällt frei und wird dann durch einen Hochgeschwindigkeitsluftstrom abgekühlt, zerstäubt und verfestigt. Schließlich kann das Pulver am Boden der Kammer aufgefangen werden. Ein weiterer Schritt, der später erforderlich ist, ist die Trocknung des Pulvers.

3.1 Inertgaszerstäubung

Das Prinzip besteht darin, dass der Flüssigkeitsstrom des geschmolzenen Metalls durch den Hochgeschwindigkeitsluftstrom aufprallt und gebrochen wird, um durch schnelles Abkühlen Metallpulver zu bilden. Es gibt zwei Haupttypen von Düsen für die Gaszerstäubung: Freifalldüsen und nahgekoppelte Düsen. Die Freifalldüsen sind relativ einfach aufgebaut, die Düse kann nicht so leicht verstopfen, und die Steuerung ist relativ einfach, aber die Zerstäubungseffizienz ist gering. Die nahgekoppelte Düsenkonstruktion ist kompakt, verkürzt die Flugstrecke des Gases, reduziert den Gaszerstäubungsprozess mit weniger Energieverlust, das flüssige Medium kann vollständig zerkleinert werden, und die Zerstäubungseffizienz der Düse ist hoch.

3.1.1 Plasma-Inertgaszerstäubung (PIGA)

Das Rohmaterial wird zu vorlegierten Stäben geformt und mit Hilfe von Plasmabogenhitze in einem wassergekühlten Kupfertiegel geschmolzen, dessen Boden mit einer Induktionsheizdüse verbunden ist, einem keramikfreien Düsensystem, das einen Flüssigkeitsstrom geschmolzenen Metalls zur Zerstäubung in die Gaszerstäubungsdüse einleitet. Der Vorteil der PIGA-Technologie besteht darin, dass die Plasmakanone während des Schmelzprozesses nicht mit den Rohmaterialstäben in Berührung kommt, wodurch die Reinheit des Prozesses erhalten bleibt.

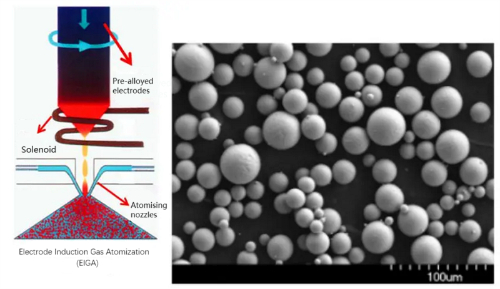

3.1.2 Elektroden-Induktions-Gaszerstäubung (EIGA)

Die Elektroden-Induktions-Schmelzgaszerstäubung (EIGA) stellt einen innovativen Ansatz dar, der von den traditionellen Gaszerstäubungstechniken abgeleitet ist. Im Gegensatz zu herkömmlichen Verfahren, bei denen Schmelztiegel zur Aufnahme von geschmolzenem Metall verwendet werden, werden bei der EIGA rotierende Metallstäbe als primäres Ausgangsmaterial verwendet, die durch Induktionserwärmung geschmolzen werden, wobei das geschmolzene Material direkt in die Zerstäubungskammer gelangt. Durch diese Konstruktion wird der Kontakt mit Tiegeln während des Schmelzvorgangs vermieden, wodurch eine Kontamination verhindert und die Reinheit des zerstäubten Pulvers gewährleistet wird.

Die EIGA-Technologie bietet mehrere Vorteile gegenüber herkömmlichen Tiegel-Aerosolisierungsmethoden, darunter eine minimale Verschmutzung des Rohmaterials, schnelle Aufheizraten, rationalisierte Prozesse und eine einfach zu wartende Ausrüstung.

Allerdings birgt die EIGA-Technologie auch Herausforderungen:

1.Die Induktionsspule schränkt den Durchmesser der Rohmaterialstange für die Induktionselektrode ein. Elektroden mit größerem Durchmesser erfordern höhere Stromversorgungen und Spulen für die Induktionserwärmung, was zu höheren Kosten führt, die die Entwicklung der Stabzerstäubung mit großem Durchmesser behindern.

2. DieAufrechterhaltung eines stabilen Zusammenspiels zwischen der vertikalen Vorschubgeschwindigkeit und der Drehgeschwindigkeit der Elektrode, um sicherzustellen, dass die Elektrode sicher in der Spule bleibt, ist ein komplexes Problem, das gelöst werden muss.

3. Die Erzielungeines stabilen und ununterbrochenen Flusses von Metalltröpfchen während der Elektrodeninduktion und des Schmelzens in die Aerosoldüse ist mit Schwierigkeiten verbunden. Der eigentliche Zerstäubungsprozess kann zu tröpfchenförmigen Gebilden oder unvollständigem Aufschmelzen der Elektrode führen, was zu Verstopfungen der Leitungen führt. Daher stellt die Aufrechterhaltung der Stabilität des Flüssigkeitsstroms bei der derzeitigen EIGA-Technologie eine große Herausforderung dar.

3.1.3 Plasma-Zerstäubung (PA)

Bei der Plasmazerstäubung (PA) wird Plasma als primäre Wärmequelle verwendet, um das Ausgangsmaterial zu schmelzen, in der Regel in Form von Pulver oder Draht. Wenn das Ausgangsmaterial dem Plasmabrenner ausgesetzt wird, wird es durch die Inertgasstrahlen gleichzeitig geschmolzen und zerstäubt. Die anschließenden Verfahrensschritte entsprechen denen der Gaszerstäubung.

Im Vergleich zu herkömmlichen Verfahren liefert die Plasmazerstäubung Pulver mit besseren Eigenschaften. Die Partikelgrößenverteilung des durch Plasmazerstäubung hergestellten Legierungspulvers ist deutlich enger und reicht von 10 bis 150 μm, wobei etwa 40 % des Pulvers unter 50 μm fallen, was zu einem erheblichen Anteil an Feinpulver führt. Darüber hinaus weisen PA-Pulver eine hohe Sphärizität und einen minimalen Gehalt an Verunreinigungen auf, was ihre Qualität und Eignung für verschiedene Anwendungen weiter verbessert. [1]

3.2 Zentrifugalzerstäubung

3.2.1 Plasma-Rotations-Elektroden-Methode

Der Anodenmetallstab wird auf eine mit hoher Geschwindigkeit rotierende Welle gesetzt und unter der Einwirkung des Plasmalichtbogens geschmolzen. Die geschmolzenen Metalltröpfchen werden unter der Einwirkung der Zentrifugalkraft in kleine Tröpfchen in tangentialer Richtung zerstäubt und verfestigen sich schließlich und werden zu Pulver. Der gesamte Prozess findet im Vakuum oder unter dem Schutz einer Inertgasatmosphäre statt[2].

3.2.2 Zentrifugalzerstäubung mit rotierender Scheibe

Die Zentrifugalzerstäubung ist eine Zerstäubungsmethode, bei der die geschmolzene Metallflüssigkeit in einer rotierenden Scheibe mit hoher Geschwindigkeit in tangentialer Richtung abgeschert und durch Sphäroidisierung zu Pulver kondensiert wird. Die durchschnittliche Teilchengröße des durch Zentrifugalzerstäubung hergestellten Pulvers beträgt mehr als 100 μm, und die Teilchengröße des Pulvers hängt von der Zentrifugalgeschwindigkeit der rotierenden Scheibe ab. [3]

3.3 Plasmabrenner-Zerstäubungstechnologie

Die Plasma-Zerstäubungstechnologie ist eine Zweistrom-Zerstäubungstechnologie, die Heizquelle besteht aus 3 Plasmabrennern, der Rohmaterialdraht wird durch den Plasmabogen erhitzt und geschmolzen und dann unter der Einwirkung von Hochtemperatur-Zerstäubungsgas vollständig spezialisiert und zu Pulver verfestigt. Die Plasmazerstäubungstechnologie ermöglicht es, dass der Schmelz- und der Zerstäubungsprozess gleichzeitig stattfinden, und die durchschnittliche Partikelgröße des Pulvers beträgt 40 μm, was ein feines Pulver mit einem hohen Grad an Sphärizität ist.

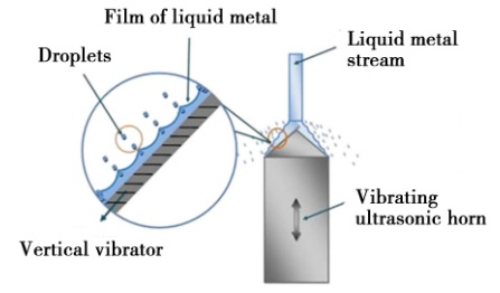

3.4 Ultraschall-Zerstäubungsmethode

Das mit der Ultraschallzerstäubungstechnik hergestellte Pulver ist fein, hat eine schnelle Abkühlungsgeschwindigkeit, eine glatte Oberfläche und fast keine Satellitenpulverteilchen. Bei der Ultraschall-Aerosolisierungstechnologie wird die kinetische Energie der Ultraschallschwingungen und des Luftstroms genutzt, um den Flüssigkeitsstrom zu brechen. Die Effizienz der Pulverherstellung wird erheblich verbessert, aber es muss immer noch viel Inertgas verbraucht werden.

3.5 Plasma-Sphäroidisierung

Radio Frequency (RF) Plasma in der Pulver Spheronization Prozess, seine hohe Temperatur liefert die Energie, um das Pulver in das Plasma über die schnelle Absorption von Wärme, Schmelze, und unter der Wirkung der Oberflächenspannung in eine kugelförmige Form kondensiert, in einem sehr kurzen Zeitraum plötzlich kalt Erstarrung, so dass eine kugelförmige Pulver.

Tabelle 1 Vergleich der verschiedenen Aufbereitungsmethoden

|

Verfahren |

Vorteile |

Nachteile |

|

Gaszerstäubung |

(1)Hohe Effizienz der Pulverherstellung (2)Gute Sphärizität (3) AusgereiftesProduktionsverfahren |

(1)Hohe Ausrüstungskosten (2)Hohe Anforderungen an die Rohmaterialien (3) Eskann einkleineres Spektrum an Pulvergrößen hergestellt werden. |

|

Ultraschallzerstäubung |

(1)Geeignet für spezielle Metallmaterialien (2)Keine hohen Temperaturen während der Produktion erforderlich (3)Gleichmäßige Pulvergrößenverteilung ohne große Partikel |

(1)Geringere Effizienz der Pulverproduktion (2)Hohe Anforderungen an die Partikelgröße des Rohmaterials (3)Erfordert spezielle Ultraschallgeräte |

|

Zentrifugalzerstäubung |

(1)Fähigkeit zur Herstellung hochreiner Pulver (2)Anwendbar für verschiedene Metallmaterialien (3)Breite Kontrolle der Partikelgrößenverteilung |

(1)Geringere Effizienz der Pulverproduktion (2)Hohe Investitions- und Betriebskosten (3)Einige Metalle sind oxidationsempfindlich |

|

Plasma-Sphäroidisierung |

(1)Möglichkeit zur Herstellung von hochreinen Metallpulvern im Mikrometerbereich (2)Anwendbar für verschiedene Metallmaterialien (3)Kann bei niedrigen Temperaturen betrieben werden |

(1)Hohe Ausrüstungskosten (2)Hohe technische Anforderungen an den Betrieb (3)Erfordert Kontrolle der Gasumgebung und des Plasmas |

4 Herausforderungen bei der Verarbeitung

4.1 Hohles Pulver

Das hohle Pulver ist eine häufige Klasse von Defekten in aerosolisierten Pulvern, Löcher im Pulver existieren im Allgemeinen in zwei Formen: eine ist das zerstäubte Gas in das Pulver innerhalb der Bildung von geschlossenen Poren gewickelt, deren Größe ist in der Regel 10% bis 90% des Pulvers, in der Regel in der gröberen Partikelgröße (>70μm) des Pulvers ist am häufigsten; die andere ist die Bildung von Poren zwischen den Dendriten der Verfestigung der Kontraktion der Poren, deren Größe ist in der Regel weniger als 5% der Größe des Pulvers, und ist sowohl innerhalb und auf der Oberfläche des Pulvers verteilt. Das andere sind die Poren, die durch Verfestigung und Schrumpfung zwischen den Dendriten entstehen, deren Größe im Allgemeinen weniger als 5 % der Pulvergröße beträgt und die sowohl im Pulver als auch an der Oberfläche verteilt sind. Generell gilt, dass mit zunehmender Größe der Pulverpartikel die Anzahl, die Größe und der Gasgehalt der Poren im Pulver entsprechend zunehmen.

Die Bildung von hohlen Pulvern hängt mit dem Mechanismus der Tröpfchenfragmentierung während des Zerstäubungsprozesses zusammen. Während des Aerosolisierungsprozesses gibt es viele verschiedene Arten von Tröpfchenfragmentierungsmechanismen, die gleichzeitig auftreten, je nach der Energie der Wechselwirkung zwischen dem Zerstäubungsgas und dem geschmolzenen Metall. Bei einem der energiereichsten Mechanismen, dem Bag Crushing, bilden große Tropfen unter der Einwirkung des Gasstroms sackartige Blätter, die sich in einer Richtung senkrecht zum Gasstrom ausbreiten. Wenn die Viskosität der Flüssigkeit gering ist, bricht die Außenseite des Flüssigkeitsfilms auf und es bilden sich winzige Tröpfchen; allerdings kühlen die Tröpfchen bei der Aerosolisierung sehr schnell ab, und die Viskosität steigt stark an, wenn die Tröpfchentemperatur rasch sinkt. Wenn die Viskosität der Tröpfchen hoch genug ist, wird die Zerkleinerung des Flüssigkeitsfilms unterdrückt, und die Öffnungen auf beiden Seiten des Flüssigkeitsfilms verbinden sich zu einem hohlen Tröpfchen, das mit zerstäubtem Gas umhüllt ist. Daher muss die Energie des Zerkleinerungsprozesses reduziert werden, um die Bildung von Hohlpulver zu verhindern, damit der Beutel nicht zerdrückt wird.

4.2 Satelliten-Pulver

Unter Satellitenpulver versteht man kleine Partikel, die an der Oberfläche größerer Partikel anhaften und eine satellitenartige Struktur innerhalb des Pulvers bilden. Dieses Phänomen beeinträchtigt die Sphärizität, die Fließfähigkeit und die Schüttdichte des Pulvers und stellt einen häufigen Fehler in aerosolisierten Pulvern dar. Darüber hinaus führt die Bildung von Satellitenpulver häufig zur Aggregation größerer Partikel aufgrund von Adsorptions- und Oberflächenspannungskräften. Folglich stellen diese anhaftenden Satellitenpartikel eine Herausforderung für die effektive Trennung während der nachfolgenden Verarbeitungsschritte dar.

Um dieses Problem anzugehen, konzentriert sich die aktuelle Forschung auf zwei primäre Methoden zur Reduzierung der Satellitenpulverbildung. Erstens wird durch eine sorgfältige Kontrolle des Zerstäubungsprozesses und der Eigenschaften des geschmolzenen Materials versucht, die Partikelgrößenverteilung des zerstäubten Pulvers zu verringern. Diese Verringerung der Partikelgrößenunterschiede zielt darauf ab, die Schwankungen der Bewegungszustände des Pulvers zu minimieren und dadurch die Kollisionshäufigkeit zwischen Pulverpartikeln und Flüssigkeitströpfchen zu verringern. Zweitens dient die Einführung eines zusätzlichen Luftstroms in die Zerstäubungskammer oder die Optimierung der Kammerstruktur dazu, interne Luftstromturbulenzen zu verhindern, wodurch die Wahrscheinlichkeit von Kollisionen zwischen Pulverpartikeln und Flüssigkeitströpfchen verringert wird.

4.3 Steuerung der Pulvergrößenverteilung

Nach der Vorabsiebung werden die größeren Partikel aus dem Pulver entfernt. Eine Verengung der Pulvergrößenverteilung kann die Pulverausbeute verbessern und die mit der Pulverherstellung verbundenen Produktionskosten effektiv senken.

Die Optimierung der Düsenstruktur ist von entscheidender Bedeutung für die Steuerung der Pulvergrößenverteilung. Schwenck et al. [4] entwickelten eine Schrumpf-Expansions-Ringfalzdüse mit einem Halsdurchmesser von 0,8 mm und verglichen sie mit herkömmlichen Schrumpf-Ringfalzdüsen mit 0,8 mm und 0,4 mm Durchmesser. Die Ergebnisse zeigten, dass die mit der Schrumpf-Expansions-Ringfalzdüse erzeugten Pulver im Vergleich zu denen aus konventionellen Düsen eine kleinere mittlere Partikelgröße aufwiesen.

Außerdem verringerte sich die geometrische Standardabweichung der Pulvergröße von 2,14 auf 1,87, was auf eine engere Pulvergrößenverteilung und eine höhere Pulverausbeute hindeutet. Darüber hinaus wurde in der Studie der Einfluss der Heißgaszerstäubung untersucht, wobei sich herausstellte, dass die Erwärmung des Gases auf 320 °C die Pulverpartikelgröße und -verteilung weiter reduzierte und somit die Pulverausbeute verbesserte.

5 Aussichten für die Entwicklung der Technologie zur Herstellung von sphärischen Pulvern

Die additive Fertigung (AM) ist eine fortschrittliche Rapid-Prototyping-Technologie aus metallischen Werkstoffen, auch bekannt als 3D-Drucktechnologie, die auf der Grundlage digitaler Modelldateien arbeitet und Metallpulverwerkstoffe verwendet, um Teile schichtweise zu drucken. Neben Kunststoffen, die im Alltag häufiger vorkommen, werden beim 3D-Druck auch Metalle und Keramiken für hochfeste und korrosionsbeständige Teile sowie Biomaterialien für die Medizin und Biologie verwendet.

Die Produkte der additiven Fertigung haben eine feine Korngröße, eine einheitliche Zusammensetzung, eine hervorragende Leistung, die Leistung des Teils kann Punkt für Punkt kontrolliert werden, keine Wanddickenpositionierung, wodurch die makrometallurgischen Defekte und die Entmischung des traditionellen Gießens und Schmiedens reduziert werden, und gleichzeitig wird der traditionelle metallurgische Prozess der Legierungszusammensetzung der Einschränkungen aufgehoben.

Aufgrund der zunehmenden Verfeinerung der Technologie zur Verarbeitung von sphärischen Pulvern haben die bei der additiven Fertigung verwendeten Verfahren zur Herstellung von Metallteilen einen höheren Grad an Präzision, Reinheit und Eignung für die Anwendung. Man kann sagen, dass die Entwicklung der Technologie zur Herstellung kugelförmiger Pulver auch eng mit der Entwicklung des Bereichs der additiven Fertigung verbunden ist.

6 Schlussfolgerung

Als wichtiges Rohmaterial für die additive Fertigung bestimmt die Qualität des kugelförmigen Pulvers direkt die Qualität der fertigen Teile, weshalb die Kontrolle des Aufbereitungsprozesses und die Verbesserung der Technologie für kugelförmiges Pulver von entscheidender Bedeutung sind. Derzeit basiert die gängige Methode zur Herstellung von kugelförmigem Pulver auf der Aerosolisierung, bei der das feste Pulver durch Gasinjektion oder mechanische Vibration in winzige Partikel zerstäubt wird, so dass sich in der Luft ein Suspensionsnebel bildet und die Pulverpartikel aufgrund der Oberflächenspannung nahezu kugelförmig sind. Die Probleme, die bei diesem Verfahren auftreten, konzentrieren sich hauptsächlich auf das Hohlpulver- und das Satellitenpulverproblem, während die Kontrolle der Partikelgröße des Pulvers ebenfalls ein wichtiger Schritt ist, der die Qualität des Pulvers beeinflusst.

Weiterführende Lektüre:

KUGELFÖRMIGE PULVER UNTER DEM MIKROSKOP - WIE DIE PARTIKELFORM DIE FUNKTIONALITÄT BEEINFLUSST

Referenz:

[1] KROEGER J, MARION F. Raymer AP&C: Leading the way with plasma atomized Ti spherical powders for MIM[J]. Powder Injection Moulding International, 2011, 5(4): 55.

[2] Savage S J. Production of rapidly solidified metals and alloys [J]. Journal of Metals, 1984, 36(4): 20.

[3] Leo V M Antony, Ramana G Reddy. Verfahren zur Herstellung von hochreinen Metallpulvern [J]. Hochreine Metalle, 2003, 3: 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. A novel convergent-divergent ringular nozzle design for close-coupled atomization [J]. Powder Metallurgy, 2017, 60(3): 198-207.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento