Die 5 besten Methoden für effektives Schneiden von Metall

Einführung

Das effektive Schneiden von Metall erfordert die richtige Methode, um Präzision, Geschwindigkeit und Qualität zu gewährleisten. Jede Methode hat ihre eigenen Vorteile und ist für bestimmte Anwendungen geeignet. In diesem Artikel werden die fünf wichtigsten Methoden für eine effektive Metallzerspanung mit ihren einzigartigen Vorteilen und häufigen Verwendungen beschrieben.

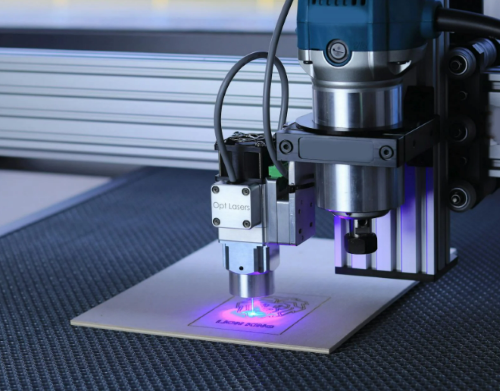

1. Laserschneiden

DasLaserschneiden ist eine hochpräzise Methode, bei der ein fokussierter Laserstrahl zum Schmelzen, Verbrennen oder Verdampfen von Metall verwendet wird. Diese Technik ist für ihre Fähigkeit bekannt, enge Toleranzen und komplizierte Details zu erreichen, und eignet sich daher ideal für Anwendungen, die hohe Präzision erfordern.

[1]

[1]

-Vorteile:

Das Laserschneiden bietet eine unvergleichliche Präzision und ermöglicht die Herstellung komplexer Formen und feiner Details. Das Verfahren ist außerdem unglaublich schnell, vor allem bei dünnen Materialien, was die Produktivität erheblich steigert. Die Qualität der Schnittkanten ist außergewöhnlich gut, so dass eine Nachbearbeitung oft überflüssig ist. Darüber hinaus ist das Laserschneiden vielseitig und kann eine Vielzahl von Metallen bearbeiten, darunter Stahl, Aluminium und Titan.

-Anwendungen:

Das Laserschneiden ist in der industriellen Fertigung für die Herstellung präziser Teile und Komponenten weit verbreitet. Es ist auch in der Automobilindustrie für das Schneiden von Metallteilen und in der Luft- und Raumfahrtindustrie für die Herstellung komplizierter Komponenten weit verbreitet. Metallverarbeitungsbetriebe setzen das Laserschneiden häufig ein, um maßgeschneiderte Designs und Produkte herzustellen.

Lesen Sie weiter: Arten von hochtemperaturbeständigen Metallwerkstoffen für die Laserformung

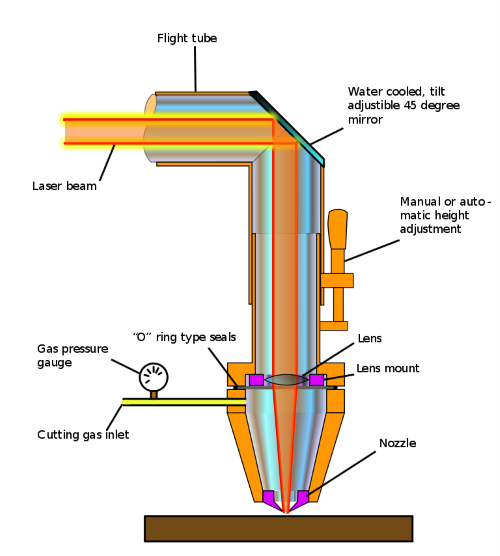

2. Wasserstrahlschneiden

BeimWasserstrahlschneiden wird ein Hochdruckwasserstrahl, manchmal gemischt mit einem Abrasivstoff, zum Schneiden von Metall verwendet. Diese Methode wird besonders wegen ihrer Fähigkeit geschätzt, ohne Wärmeentwicklung zu schneiden, wodurch die strukturelle Integrität des Materials erhalten bleibt.

[2]

[2]

-Vorteile:

Einer der Hauptvorteile des Wasserstrahlschneidens besteht darin, dass keine Wärmeeinflusszone (WEZ) entsteht, so dass die Eigenschaften des Werkstoffs unverändert bleiben. Diese Methode ist vielseitig und kann eine Vielzahl von Materialien schneiden, darunter Metalle, Verbundwerkstoffe und Keramik. Das Wasserstrahlschneiden ist auch sehr effektiv beim Schneiden dicker Materialien, mit denen andere Verfahren Schwierigkeiten haben könnten. Außerdem ist es umweltfreundlich, da keine gefährlichen Dämpfe oder Abfälle entstehen.

-Anwendungen:

Das Wasserstrahlschneiden wird häufig in der Luft- und Raumfahrtindustrie zum Präzisionsschneiden von Teilen und Komponenten eingesetzt. Es wird auch in der Automobilbranche und bei der Herstellung von Metallkunst und -skulpturen eingesetzt. Auftragsfertiger nutzen das Wasserstrahlschneiden aufgrund seiner Vielseitigkeit und Präzision häufig für eine breite Palette von Projekten.

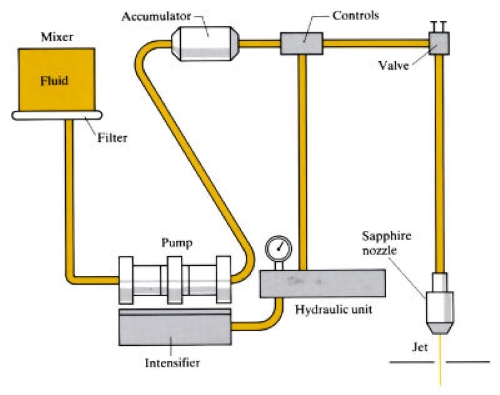

3. Plasmaschneiden

BeimPlasmaschneiden wird ein beschleunigter heißer Plasmastrahl verwendet, um elektrisch leitende Materialien zu durchtrennen. Diese Methode ist für ihre Schnelligkeit und Effizienz bekannt, insbesondere beim Schneiden von dünnen und mittelstarken Metallen.

[3]

[3]

-Vorteile:

Das Plasmaschneiden ist wesentlich schneller als das autogene Schneiden, was es zu einer bevorzugten Wahl für kurze Durchlaufzeiten macht. Es liefert saubere Schnitte mit minimaler Schlacke, wodurch sich die Notwendigkeit einer umfangreichen Nachbearbeitung verringert. Die Geräte sind oft tragbar und eignen sich daher für Arbeiten vor Ort. Das Plasmaschneiden kann auch dicke Materialien effizient bearbeiten und ist vielseitig einsetzbar.

-Anwendungen:

Diese Methode wird aufgrund ihrer Schnelligkeit und Tragbarkeit häufig bei Bau- und Abbruchprojekten eingesetzt. Auch in der industriellen Fertigung, bei der Reparatur und Restaurierung von Kraftfahrzeugen und im Schiffbau ist es weit verbreitet. Die Fähigkeit des Plasmaschneidens, schnell und sauber durch Metall zu schneiden, macht es zu einem wertvollen Werkzeug in diesen Branchen.

Weiterführende Lektüre: Elektrodenmaterialien für Plasmaschneidanlagen

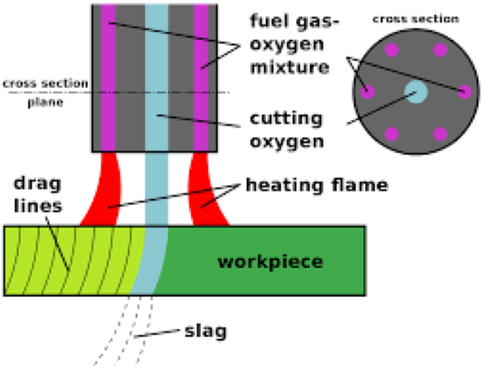

4. Autogenes Brennschneiden

Beimautogenen Schneiden, auch Brennschneiden genannt, wird eine Kombination aus Sauerstoff und Brenngasen verwendet, um Metall durch Oxidation und Schmelzen zu durchtrennen. Diese traditionelle Methode ist aufgrund ihrer Kosteneffizienz und Einfachheit für bestimmte Anwendungen nach wie vor beliebt.

[4]

[4]

-Vorteile:

Autogenes Schneiden ist relativ kostengünstig, sowohl in Bezug auf die Ausrüstung als auch auf die Betriebskosten. Es ist hocheffektiv beim Schneiden dicker Stahlplatten, was bei anderen Verfahren schwierig ist. Die Geräte sind einfach zu bedienen, erfordern nur eine minimale Schulung und sind außerdem tragbar, was sie vielseitig für verschiedene Schneidaufgaben einsetzbar macht.

-Anwendungen:

Autogenes Schneiden wird häufig in der Schwerindustrie eingesetzt, z. B. im Schiffbau und im Baugewerbe, wo dicke Metallplatten durchtrennt werden müssen. Aufgrund seiner Fähigkeit, große Strukturen schnell zu zerlegen, wird es auch beim Metallrecycling und bei Bergungsarbeiten eingesetzt.

5. Mechanisches Schneiden (Sägen, Scheren und Fräsen)

Das mechanische Schneiden umfasst verschiedene Techniken wie Sägen, Scheren und Fräsen, um Metall durch physische Kraft zu schneiden. Diese Methoden werden wegen ihrer Präzision und Kontrolle geschätzt.

-Vorteile:

Mechanische Schneidverfahren bieten eine hohe Genauigkeit und Wiederholbarkeit und eignen sich daher für detaillierte Schnitte. Sie können ein breites Spektrum an Materialien und Dicken bearbeiten und sind somit vielseitig für verschiedene Projekte einsetzbar. Mechanisches Schneiden führt oft zu einer guten Oberflächengüte mit minimalem Bedarf an zusätzlicher Bearbeitung. Die Fähigkeit, den Schneidprozess präzise zu steuern, ist bei der Herstellung komplexer Formen und Komponenten von Vorteil.

-Anwendungen:

Mechanisches Schneiden ist in metallverarbeitenden Betrieben für die Herstellung von Einzelteilen und Prototypen weit verbreitet. Sie wird auch in der Fertigung zur Herstellung detaillierter Komponenten und in der kundenspezifischen Metallverarbeitung eingesetzt. Diese Methoden sind ideal für Anwendungen, die präzise Schnitte und glatte Oberflächen erfordern.

Fazit

Jedes Metallschneideverfahren hat spezifische Vorteile, die es für unterschiedliche Anwendungen und Materialien geeignet machen (siehe Tabelle 1). Das Laserschneiden bietet Präzision und Geschwindigkeit für komplizierte Konstruktionen, während das Wasserstrahlschneiden Vielseitigkeit ohne thermische Schäden bietet. Plasmaschneiden wird wegen seiner Schnelligkeit und seiner Fähigkeit, dicke Materialien zu schneiden, bevorzugt, und Autogenschneiden ist nach wie vor eine kostengünstige Option für schwere Aufgaben. Mechanische Schneidetechniken wie Sägen, Scheren und Fräsen bieten Präzision und Vielseitigkeit für verschiedene Metallbearbeitungsprojekte.

Die Wahl der richtigen Methode hängt von der Materialart, der Dicke, der erforderlichen Präzision und den spezifischen Anwendungsanforderungen ab. Weitere Informationen finden Sie bei Stanford Advanced Materials (SAM).

Tabelle 1: Die 5 wichtigsten Methoden zur effektiven Metallbearbeitung

|

Verfahren |

Vorteile |

Anwendungen |

|

Laserschneiden |

- Unerreichte Präzision -schnelle Bearbeitung, insbesondere bei dünnen Materialien -Außergewöhnliche Kantenqualität -Vielseitig einsetzbar für verschiedene Metalle |

- Industrielle Fertigung -Automobilindustrie -Luft- und Raumfahrtindustrie -Kundenspezifische Metallfertigung |

|

Wasserstrahlschneiden |

-keine wärmebeeinflusste Zone (HAZ) -Vielseitig einsetzbar für verschiedene Materialien -Effektiv für dicke Materialien -Umweltfreundlich |

-Luft- und Raumfahrtindustrie -Automobilsektor -Metallkunst und Skulpturen -Geschäfte für Sonderanfertigungen |

|

Plasmaschneiden |

- Schnelle Bearbeitung -Saubere Schnitte mit minimaler Schlacke -tragbare Ausrüstung -Effizienter Umgang mit dicken Materialien |

Bau- und Abbrucharbeiten -industrielle Fertigung -Reparatur und Restaurierung von Kraftfahrzeugen -Schiffbau |

|

Autogenes Brennschneiden |

-Ungünstige Ausrüstung und Betriebskosten -Effektiv für dicke Stahlplatten -Einfache Anwendung -Tragbar |

-Schwerindustrie (z. B. Schiffbau, Bauwesen) -Metallrecycling und Bergungsarbeiten |

|

Mechanisches Schneiden |

- Hohe Genauigkeit und Wiederholbarkeit -Vielseitig für verschiedene Materialien und Dicken - Gute Oberflächengüte - Präzise Steuerung |

-Metallverarbeitende Betriebe -Herstellung - Kundenspezifische Metallfertigung |

Referenz:

[1] Lasercutter. (2024, 27. Mai). In Wikipedia. https://commons.wikimedia.org/wiki/File:LaserCutter.svg

[2] The Open University (2018, März 6). Wasserstrahlschneiden (Hydrodynamic cutting). The Open University. Abgerufen am 27. Mai 2024, von https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/water-jet-cutting-hydrodynamic-cutting.

[3] Patel, P., & Rana, J.A. (2015). Parametric Analysis of EN8 (AISI 1040) Alloy steel on Plasma Arc Cutting. International Journal of Science and Engineering Applications, 4, 90-96.

(4) Oxy-fuel welding and cutting. (2024, Mai 20). In Wikipedia. https://en.wikipedia.org/wiki/Oxy-fuel_welding_and_cutting

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento