Additive Fertigung (AM) & Pulverbettfusion (PBD)

Additive Fertigung

Im Gegensatz zu den herkömmlichen Herstellungsverfahren, bei denen ein Produkt aus einer Form gegossen wird, können bei der additiven Fertigung (AM) komplexe 3D-Bauteile direkt mit Hilfe von CAD-Daten (Computer-Aid-Design) hergestellt werden. Daher hat die additive Fertigung in den letzten Jahren ein rasantes Wachstum erfahren und ist heute eine der weltweit am häufigsten eingesetzten Technologien. Falls Sie mit dem Begriff additive Fertigung noch nicht vertraut sind, möchte ich Ihnen die andere Bezeichnung dafür vorstellen - 3D-Druck.

Im Vergleich zur konventionellen Fertigung

Bei der konventionellen Fertigung, z. B. mit numerischer Computersteuerung, müssen geeignete Werkzeuge und Materialien für bestimmte Produkte ausgewählt werden. Außerdem müssen vernünftige Routen für den Computer erstellt werden, um zu verhindern, dass das Werkzeug zerquetscht wird. Darüber hinaus müssen für die Herstellung komplizierter Produkte detaillierte Pläne erstellt werden.

Kurz gesagt, die konventionelle Fertigung ist kompliziert und unflexibel für die Herstellung kundenspezifischer und komplizierter Produkte. Im Gegensatz dazu ist AM eine werkzeuglose Fertigungsmethode. Für AM gibt es fast keine Grenzen, da es sich um eine schichtweise Produktionsstrategie handelt, ähnlich wie bei Bausteinen. AM kann problemlos maßgeschneiderte und personalisierte Komponenten herstellen und spielt eine wichtige Rolle im Bereich der künstlichen Gelenke und der Zahnmedizin.

Allgemeiner Prozess der additiven Fertigung

Der Kerngedanke der additiven Fertigung ist die schichtweise Zugabe von Materialien. Der gesamte Prozess wird durch CAD-Daten gesteuert. Bei der additiven Fertigung wird eine Wärmequelle wie ein Laser, ein Elektronenstrahl oder ultraviolettes Licht (UV) verwendet, um Metalle zu schmelzen und Schichten aufzuspritzen. Die Schichtdicke ist ein wichtiger Faktor, der die Geschwindigkeit von AM beeinflussen kann. Je dünner die Schichtdicke ist, desto detailliertere und empfindlichere Bauteile können wir herstellen, und desto mehr Zeit benötigt AM. Dies ist eine kurze Zusammenfassung des additiven Fertigungsprozesses. Wir wollen uns nun näher mit ihm befassen.

Schritt 1

Der erste Schritt ist die Erstellung eines 3D-Modells mit Hilfe einer CAD-Software. Wir können auch das fertige Muster einscannen, um eine Kopie des 3D-Modells in umgekehrter Richtung zu erstellen. Das Hauptziel ist es, ein geometrisches digitales Teil für den anschließenden Druck zu erstellen.

Schritt 2

Anschließend werden die CAD-Daten in das STL-Format (Standard Tessellation Language) konvertiert. Dieses Format stellt nur die Oberflächengeometrie eines 3D-Objekts dar, kann aber nicht die Farben, Materialien oder andere Eigenschaften der CAD-Daten wiedergeben. Das STL-Format kann manchmal durch AMF (Additive Manufacturing File) ersetzt werden.

Schritt 3

Da bei der additiven Fertigung die Materialien schichtweise hergestellt werden, müssen die STL-Daten in Teile zerlegt werden. Dann müssen wir diese Teile in Codes umwandeln, die das AM-System verwenden kann. Normalerweise wird der erzeugte Werkzeugweg in das G-Code-Format umgewandelt. Dies sind die Vorbereitungen für die AM-Einrichtung.

Schritte 4

Nach der Vorbereitung muss die AM-Maschine ordnungsgemäß betrieben werden, damit keine fehlerhaften Produkte hergestellt werden. Das Endstadium eines Produkts kann durch Faktoren wie Materialtyp, Schichtdicke, Stromversorgung, Bewegungsgeschwindigkeit, Umgebungstemperatur und mehr beeinflusst werden. Da es sich bei AM um ein schichtweises Druckverfahren handelt, muss beim Drucken von durchdringenden oder hängenden Bauteilen außerdem eine Platte verwendet werden. Außerdem kann der Plattenträger direkt entfernt oder mit verschiedenen Lösungsmitteln getrennt werden. Nach diesen Überlegungen muss als letztes darauf geachtet werden, dass die AM-Maschine über ausreichend unterstützende Materialien verfügt.

Schritt 5

Nach Beendigung des Druckvorgangs können einige Produkte leicht von der Platte entfernt werden, während andere möglicherweise verbrannt oder mit chemischen Lösungsmitteln aufgelöst werden müssen, um das Zielteil zu erhalten.

Einige Produkte für bestimmte Anwendungen müssen vor der Verwendung noch anderen Verfahren unterzogen werden, um die Anforderungen des Produkts zu erfüllen. Einige Produkte müssen beispielsweise erhitzt werden, um die spezifischen Eigenschaften des Produkts zu verbessern, und andere müssen möglicherweise poliert werden, um die Anforderungen an die Glätte zu erfüllen.

Pulverbettfusion

Die additive Fertigung umfasst mehrere Bereiche: Pulverbettfusion, gerichtete Energieabscheidung, Binderstrahlverfahren, Materialstrahlverfahren, Materialextrusion, Bottich-Photopolymerisation und Blechlaminierung [1]. Wir werden uns auf das Laser-Pulverbett-Fusionieren konzentrieren.

Was ist Pulverbettfusion?

Beim Pulverbettschmelzen werden Laser- oder Elektronenstrahlen als Heizquelle verwendet, um selektive Bereiche von Pulverpartikeln Schicht für Schicht zu verschmelzen und so einzigartige, komplizierte Produkte herzustellen. Das Laser-Pulverbett-Fusionieren (L-PBF) wird in Wissenschaft und Literatur unter verschiedenen Bezeichnungen geführt, wie z. B. selektives Laserschmelzen (SLM), direktes Metall-Lasersintern (DMLS), LaserCusing usw.[2] L-PBF ist eine Technologie, die sich aus vielen Teilprozessen zusammensetzt: "Absorption und Reflexion von Laserstrahlung durch ein dispergiertes Medium, Wärme- und Stoffübertragung, Phasenumwandlungen, eine sich bewegende Grenzfläche zwischen Phasen, Gas- und Flüssigkeitsdynamik, chemische Reaktionen, Erstarrung und Verdampfung, Schrumpfung, Verformung usw. [2]"

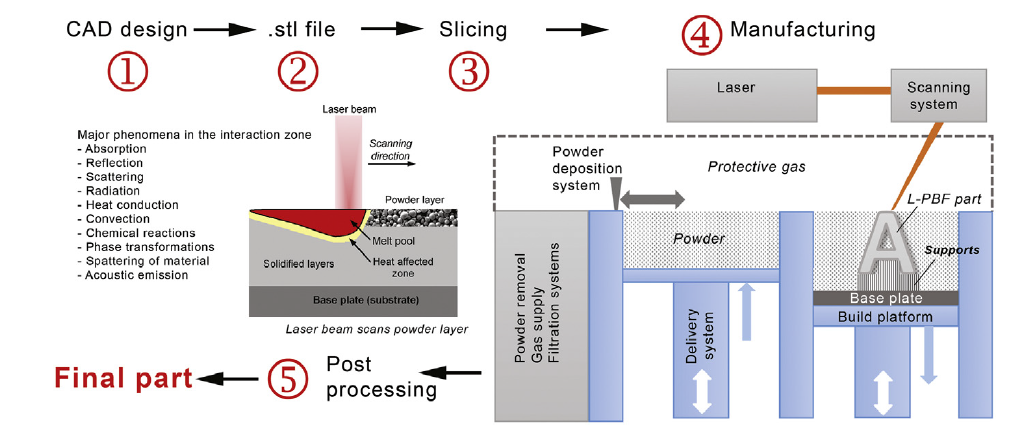

Mehr als 130 Eingangsparameter können den L-PBF-Prozess beeinflussen. Die wichtigsten Einflussfaktoren sind "maschinenbezogen", "werkstoffbezogen", "Prozessparameter" und "Nachbehandlungsparameter". Im Gegensatz zu den Versuchen mit Kontrollvariablen kann eine kleine Änderung des L-PBF-Prozesses nicht direkt zu einer sehr direkten Änderung des Ergebnisses führen. Normalerweise kann eine kleine Änderung zu vielen entsprechenden Änderungen führen, die unvorhersehbare Ergebnisse verursachen können. PBF muss noch weiter untersucht werden, um eine umfassende Technologie zu werden. Abbildung 1 [1] zeigt den allgemeinen Prozess der L-PBF.

Abbildung 1: L-PBF-Arbeitsprozess [3]

Die wichtigsten Verfahren von L-PBF

Eine Walze/Recoater entnimmt das Pulver (in der Regel kugelförmiges Metall- oder Polymerpulver, wie z. B. kugelförmiges Titanpulver) aus dem Zuführungssystem und trägt eine gleichmäßig dünne Schicht auf die Grundplatte auf. Dann verschmilzt der Laserstrahl des Scannersystems das Pulver computergesteuert auf der Grundplatte. Eine dünne Schicht wird erzeugt, und dann bewegt sich die Bauplattform um eine Schicht nach unten und das Zuführsystem um eine Schicht nach oben, um die wiederholten Schritte fortzusetzen. Schließlich ist eine Nachbearbeitung erforderlich: Entnahme der Produkte aus dem Pulver und Entfernung des Pulvers von den Produkten. Alle diese Vorgänge finden unter einer Schutzgasatmosphäre statt, um das Pulver vor einer Reaktion mitO2 zu schützen.

Mikroansicht in L-PBF

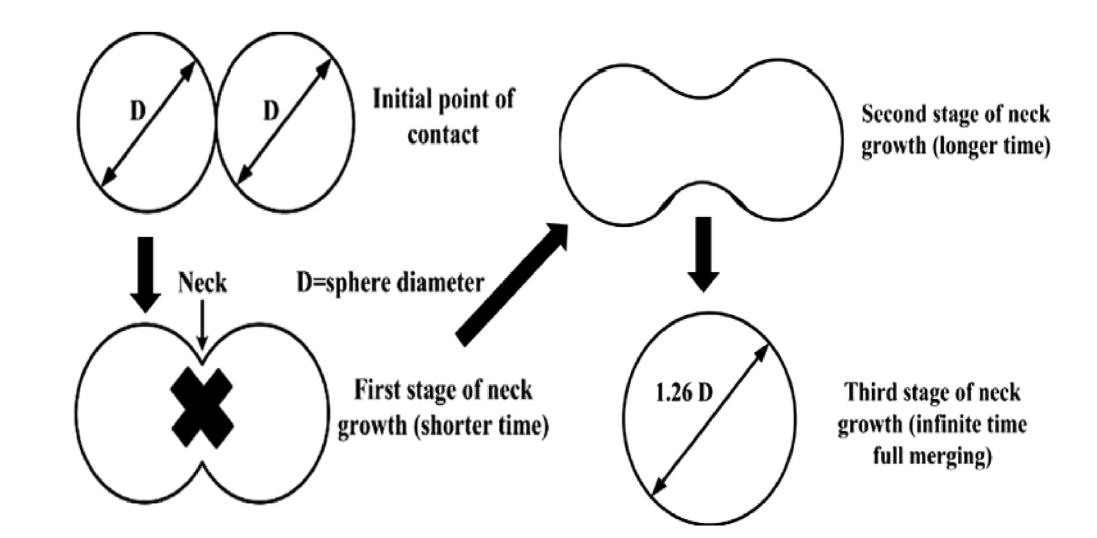

Zwei winzige Partikel schmelzen und verschmelzen durch die Kraft ihrer Oberflächenspannung miteinander, wenn der Laserstrahl das Pulver verschmilzt (in diesem Fall sprechen wir nur vom Flüssigphasensintern). "Die viskose Strömung ist die Hauptantriebskraft bei diesem Prozess", so Sahoo [4]. DieKoaleszenz wird als Halsbildung bezeichnet. Eine genauere Erläuterung des gesamten Verfahrens ist in Abbildung 2 [4] dargestellt.

Abbildung 2: Koaleszenzprozess

Zu Beginn berühren sich zwei Partikel. Wenn die Temperatur steigt, beginnen sie zu schmelzen und verbinden sich aufgrund ihrer hohen Oberflächenenergie zur Nackenbildung. Dieser Vorgang wird als Oberflächendiffusion bezeichnet. Die Länge des Halses nimmt weiter zu, bis die Oberflächendiffusion endet. Zu diesem Zeitpunkt erreicht die Länge des Halses ihren Höchstwert. Die Korngrenzendiffusion findet statt, um die Poren zu materialisieren. Schließlich stoppt die Schrumpfung den gesamten Prozess und die Sinterung ist abgeschlossen.

Eine Erhöhung der Laserstrahlleistung führt zu einem Temperaturanstieg. Da die Korngrenzendiffusion bei höheren Temperaturen stabiler ist, kann der gesamte Vorgang reibungsloser ablaufen. Infolgedessen kann die Konsolidierungszeit verkürzt werden.

L-PBD-Zufuhr und Abscheidungssystem

Es gibt zwei Möglichkeiten für das L-PBD-Zufuhrsystem. Bei der einen wird das Pulver in einem Behälter gelagert (siehe Abbildung 1) und von einem Kolben unterstützt, der sich auf und ab bewegt, um das Pulver für die additive Fertigung bereitzustellen. Dies ist die Art und Weise, wie die meisten kommerziellen L-PBD-Maschinen ihre Produkte liefern. Eine andere Möglichkeit besteht darin, dass der Vorratsbehälter Pulver in den Trichter liefert. Der Trichter befindet sich oberhalb der Arbeitsebene, um das Pulver bereitzustellen. Dies ist eine Kombination aus Zuführungs- und Abscheidungssystemen. [5]

Nach der Zuführung trägt das Auftragesystem hauptsächlich die dünne und gleichmäßige Pulverschicht auf, die der Laserstrahl aufschmelzen soll. Die meisten Pulverauftragesysteme arbeiten mit linearen Hin- und Herbewegungen. Es gibt viele Arten von Wiederbeschichtungssystemen, z. B. Wiederbeschichtungen mit weichen Klingen (Silikon- oder Gummiklingen), Wiederbeschichtungen mit harten Klingen (harter Werkzeugstahl) und Rollen (harter Werkzeugstahl).

Dieweiche Klinge ist weich und flexibel und beschädigt das Teil nicht. Darüber hinaus bietet er Vorteile bei der Herstellung empfindlicher, leicht zerbrechlicher oder verformter Zellstrukturen. Allerdings ist die weiche Beschichtung relativ schwächer und muss häufig ausgetauscht werden.

Im Gegensatz zur weichen Klingenumformung lässt dieharte Klingenumformung keine Verformung des Metalls während der Herstellung zu. Die Verformung wird gestoppt und das fehlerhafte Teil wird nicht hergestellt. Das spart sowohl Zeit als auch Geld.

DieWalze kann das Pulver in einem 3D-System verteilen und eine sehr gleichmäßige Pulverschicht erzeugen. Die Walze kann in kleinen Arbeitsbereichen eingesetzt werden, um kleinere Partikel zu erzeugen, wenn man ihre Funktionsweise berücksichtigt.

Material des Pulvers

Eine der wichtigsten Komponenten im L-PBF-Verfahren ist das Pulvermaterial. Es kann die weiteren Parameter für die Einstellung der Maschine beeinflussen. Außerdem bestimmt das Pulvermaterial weitgehend die Qualität der Produkte.

In L-PBF-Systemen werden Metallpulver mit einer Korngröße von 5 bis 60 μm verwendet. Die am besten geeigneten Pulver für L-PBF sind kugelförmige Pulver, die eine hohe Packungsdichte und gute Fließfähigkeit aufweisen und sich gleichmäßig auf den Substraten verteilen können [5]. So sind z. B. kugelförmiges Nickelpulver, FeAlNiCrX-Pulver aus hochentropischen Legierungen, kugelförmiges Pulver auf Kobaltbasis usw. die am häufigsten verwendeten kugelförmigen Pulver im L-PBF-Bereich.

Referenz:

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Grundlagen des Laser-Pulverbett-Fusionsverfahrens. In Fundamentals of laser powder bed fusion of metals (S. 16). essay, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Grundlagen des Laser-Pulverbett-Verfahrens. In Fundamentals of laser powder bed fusion of metals (S. 18). essay, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Grundlagen des Laser-Pulverbett-Verfahrens. In Fundamentals of laser powder bed fusion of metals (S. 19). essay, Elsevier.

- Sahoo, S. (2020). Verfestigungsverhalten von Metallpulvern in der laseradditiven Fertigung. Metal Powder Report. https://doi.org/10.1016/j.mprp.2020.06.060

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Grundlagen des Laser-Pulverbett-Verfahrens. In Fundamentals of laser powder bed fusion of metals (S. 26-30). essay, Elsevier.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento