Wie wählt man die richtige optische Fensterfolie für sein Projekt aus?

Einführung

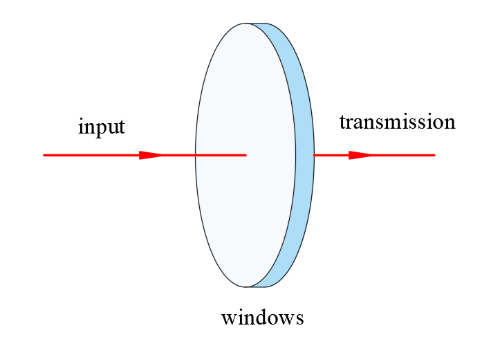

Ein optisches Fensterteil ist ein optisches Element, das Licht überträgt und in der Regel aus transparenten Materialien wie Glas, Quarz und gewöhnlichem optischen Glas besteht. Seine Hauptaufgabe besteht darin, die Komponenten im Inneren des Geräts zu schützen und optische Signale zu übertragen. In optischen Geräten werden optische Fenster häufig verwendet, um Linsen, Filter, optische Fasern und andere Komponenten vor äußeren Umwelteinflüssen und physischen Schäden wie Staub, Regen, Oxidation usw. zu schützen. Darüber hinaus können optische Fenster auch den Lichtstrom und das Lichtspektrum an die Erfordernisse verschiedener Gelegenheiten anpassen und die Richtung und den Einfallswinkel des Lichtstrahls kontrollieren und einstellen.

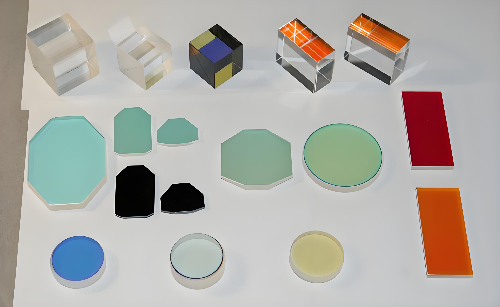

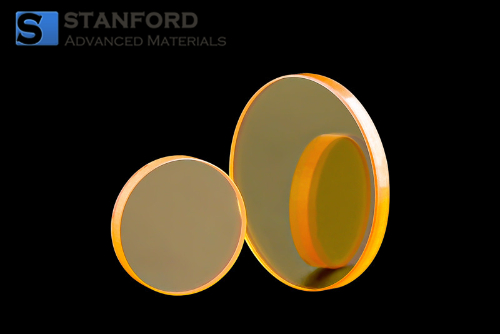

Abb.1 Verschiedene optische Fensterblätter

Verschiedene Anwendungsszenarien stellen fast widersprüchliche Anforderungen an optische Fensterfolien: Sie müssen eine hervorragende optische Durchlässigkeit aufweisen und gleichzeitig extremen Umgebungsbedingungen standhalten. In Raumfahrzeugen müssen sie kosmischen Strahlen und drastischen Temperaturunterschieden standhalten; in Tiefseesonden müssen sie ultrahohem Wasserdruck und Salzsprühnebelkorrosion standhalten; und in medizinischen Endoskopen muss die biologische Sicherheit gewährleistet sein, während gleichzeitig eine genaue Bildgebung möglich sein muss. Die Wissenschaftler kontrollieren die Kristallstruktur, den Beschichtungsprozess und die chemische Stabilität der Materialien, damit jedes Stück des "Wächters der Transparenz" perfekt an die einzigartigen Herausforderungen der jeweiligen Anwendungsszenarien angepasst werden kann.

Insbesondere Hochenergielaser erfordern Saphirfenster, die hohen Temperaturen und Strahlungen standhalten. Tiefseedetektoren verlassen sich auf blaues Saphirglas wegen seiner Druck- und Korrosionsbeständigkeit, während medizinische Endoskope Kalziumfluoridkristalle wegen ihrer hervorragenden Biokompatibilität verwenden. Von der Erfassung des Sternenlichts in Weltraumteleskopen bis zur Analyse von Zellstrukturen in Mikroskopen und von Sonnenkollektoren bis zu Infrarotsensoren sind die Materialwissenschaft und das funktionelle Design optischer Fensterscheiben untrennbar mit der Präzision, Stabilität und Langlebigkeit moderner optischer Geräte verbunden.

Abb. 2 Prinzip der optischen Fenster

Faktoren, die bei der Auswahl von optischen Fensterscheiben zu berücksichtigen sind

Materialtyp

Die Wahl des Materials für optische Fensterscheiben erfordert eine Kombination aus optischer Leistung, Umweltbeständigkeit, mechanischer Festigkeit und Kosteneffizienz. Optisches Glas (z. B. BK7, Quarzglas) ist aufgrund seiner hohen Lichtdurchlässigkeit (vom sichtbaren bis zum nahen Infrarot) und seines günstigen Preises die bevorzugte Wahl für allgemeine Anwendungen, aber seine Temperaturbeständigkeit (typischerweise <500°C) und Schlagfestigkeit sind begrenzt. Quarzglas erreicht durch ultrahochreines Siliziumdioxid ein breites Spektrum an UV-IR-Durchlässigkeit und eignet sich aufgrund seiner Hochtemperaturbeständigkeit (>1000°C) und Temperaturwechselbeständigkeit für extreme Anwendungen wie Hochenergielaser und Beobachtungsfenster in Raumfahrzeugen. Saphir (monokristallines Aluminiumoxid) zeichnet sich durch seine Mohs-Härte (Grad 9) aus, die nur von Diamant übertroffen wird, und durch seine Fähigkeit, Licht vom UV-Bereich bis zum mittleren Infrarot (0,15-5,5 μm) zu übertragen, was häufig bei Tiefseesonden, gepanzerten Optiken und in Umgebungen mit hohem Abrieb verwendet wird. Sein hoher Brechungsindex muss jedoch durch Beschichtung optimiert werden, um die Reflexionsverluste zu minimieren. Technische Kunststoffe (z. B. PC, PMMA) sind aufgrund ihres geringen Gewichts, ihrer Schlagzähigkeit und ihrer Spritzgussfähigkeit in Leichtbauszenarien wie Drohnenlinsen und tragbaren Geräten unersetzlich, aber ihre Temperaturbeständigkeit (in der Regel <120 °C) und chemische Beständigkeit schränken High-End-Anwendungen ein. Spezielle Szenarien erfordern auch maßgeschneiderte Materialien: Kalziumfluoridkristalle dominieren beispielsweise medizinische Endoskope aufgrund ihrer Biokompatibilität und ihrer Durchlässigkeit im mittleren Infrarotbereich, während Zinkselenid für das langwellige Infrarotfenster von CO₂-Lasersystemen bestimmt ist. Bei der Materialauswahl geht es im Wesentlichen darum, die Kernanforderungen zu erfüllen - Verzicht auf mechanische Festigkeit zugunsten extremer Lichtdurchlässigkeit und Abwägen von Kosten und Umweltbeständigkeit - und moderne Beschichtungstechnologien verschieben die Grenzen der Materialleistung.

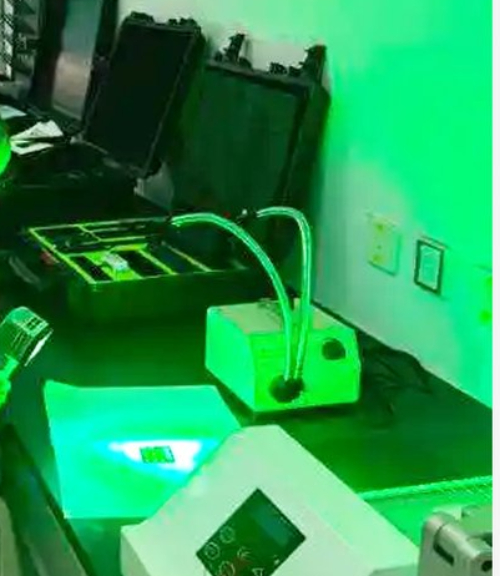

Abb. 3 Optisches Glas mit hoher Lichtdurchlässigkeit

Dicke

Die Dicke einer optischen Fensterscheibe ist eine Schlüsselvariable für die kraftoptischen Kopplungseigenschaften eines Materials. In der Dimension der mechanischen Festigkeit folgt die Dicke der Gleichung für die Durchbiegung dünner Platten in der Werkstoffmechanik (δ ∝ P-L³/(E-t³)), und die Biegefestigkeit ist umgekehrt proportional zum Kubus der Dicke, was bedeutet, dass eine 25 %ige Erhöhung der Dicke die Verformungsbeständigkeit um etwa 95 % verbessert, aber auch zu einer linearen Gewichtszunahme führt. In der Dimension der optischen Leistung wirkt sich die Dicke direkt auf die optische Weglänge aus - wenn die Dicke der Fensterscheibe λ/(2Δn) übersteigt (λ ist die Wellenlänge, Δn ist die Inhomogenität des Brechungsindex), können Wellenfrontaberrationen ausgelöst werden, insbesondere bei Hochleistungslasersystemen, bei denen eine übermäßige Dicke den thermischen Linseneffekt verschlimmert (die thermische Fokusgleichung, f ∝ κ-t/(α-P). (wobei κ für die Wärmeleitfähigkeit, α für den Absorptionskoeffizienten und P für die Leistung steht). Der Transmissionsgrad hingegen weist eine nichtlineare Beziehung auf: Nach dem Beer-Lambert-Gesetz ist der Transmissionsgrad T = (1-R)²-e^(-αt) (R ist der Reflexionsgrad der Oberfläche), und mit zunehmender Dicke verstärkt sich die Wirkung der materialeigenen Absorption (der α-Term), z. B. sinkt der Transmissionsgrad eines 5 mm dicken Quarzglases im ultravioletten (UV) Bereich (200 nm) um bis zu 40 % im Vergleich zu einer Dicke von 1 mm. Daher ist die Optimierung der Dicke im Wesentlichen eine Pareto-optimale Lösung zwischen Druckfestigkeit, Aberrationskontrolle und Lichtdurchlässigkeit.

Abb. 4 Quarzglasscheiben verschiedener Dicken

In extremen Druckszenarien (z. B. 5000 Meter tiefes Unterwasserfahrzeug) muss die Fensterscheibe die Druckfestigkeitsformel P_collapse = K-E/(1-ν²)-(t/D)² erfüllen (K ist der Formfaktor, ν ist die Poissonzahl, D ist der Durchmesser). Üblicherweise wird monokristalliner Saphir mit einer Dicke von bis zu 8-15 mm und einer Druckfestigkeit von 3,2 GPa verwendet, wobei eine hohe Dicke so ausgelegt ist, dass sie einem hydrostatischen Druck von 60 MPa standhält. Während die Standard-optischen System (wie Mikroskop-Objektiv-Schutz-Fenster) folgt dem Prinzip der Verdünnung, die Verwendung von 1-3mm Dicke von BK7 optisches Glas, nicht nur auf die Anforderungen der λ/4 Oberfläche Ebenheit (PV-Wert <0.5μm) zu erfüllen, sondern auch, um das Gewicht des Systems Last innerhalb von 0,5% zu kontrollieren. Für CO₂-Hochleistungslaser (Wellenlänge 10,6 μm) sind 0,5-1 mm dicke Zinkselenid-Fenster Standard, eine Dicke, die sowohl die thermisch induzierte Fokusverschiebung auf weniger als 10 % der Rayleigh-Länge (Z_R = πω₀²/λ) begrenzt als auch eine Transmission von mehr als 99 % garantiert (erreicht durch Antireflexionsschichten mit 1/4 Wellenlänge). In der Luft- und Raumfahrt werden bei der Wahl der Dicke auch die Schwingungsmoden berücksichtigt: Quarzglasfenster für typische optische Nutzlasten von Satelliten sind 2 mm dick, damit ihre Resonanzfrequenz erster Ordnung das breitbandige Schwingungsband von 20-2000 Hz bei Raketenstarts vermeidet. Diese präzise Dickenanpassung spiegelt eine skalenübergreifende Designintelligenz wider, die von den intrinsischen Materialeigenschaften bis hin zur Konstruktion auf Systemebene reicht.

Optische Eigenschaften

Der Transmissionsgrad, der Absorptionsgrad und der Reflexionsgrad eines optischen Fensters bilden das "goldene Dreieck" seiner optischen Leistung, die zusammen die Übertragungseffizienz des optischen Signals und das Signal-Rausch-Verhältnis des Systems bestimmen. Nach dem Gesetz von Bill Lambert, Transmissionsgrad T = (1-R)2e-αtT = (1-R)2e-αt (RR für das Reflexionsvermögen, αα für den Absorptionskoeffizienten, tt für die Dicke), wenn im ultravioletten Bereich (200-400nm) ein Transmissionsgrad von mehr als 90 % erreicht werden soll, ist Quarzglas (α<0.1 cm-¹ @200nm) und Kalziumfluorid die bevorzugte Wahl, während gewöhnliches optisches Glas in diesem Bereich aufgrund von Absorptionsspitzen, die durch eisenhaltige Ionenverunreinigungen (α>1 cm-¹) verursacht werden, ausscheidet. Für das Infrarotfenster (3-12 μm) behält Zinkselenid eine niedrige Absorption von α<0,02 cm-¹ im langwelligen Infrarot (8-12 μm) bei, während Germanium eine überlegene Durchlässigkeit (>99% bei 10,6 μm) aufweist, aber sein temperaturabhängiger Absorptionskoeffizient (α wächst exponentiell mit der Temperatur) erfordert den Einsatz einer thermoelektrischen Kühlung.

Im Bereich des UV-Schutzes (z. B. UV-Lithographie) werden Quarzglassubstrate mit MgF₂-Antireflexionsbeschichtung (Reflexionsvermögen <0,5% bei 193 nm) verwendet, wobei der Hydroxylgehalt streng kontrolliert wird (<1 ppm), um die Absorptionsbande bei 248 nm zu unterdrücken. Sichtbare Fenster (z.B. Kameraobjektive) werden häufig aus BK7-Glas (Durchlässigkeit >92% bei 400-700nm) in Kombination mit einer Breitband-AR-Beschichtung (Reflexionsvermögen <0,3%) hergestellt, wobei die Absorption durch Kontrolle der Ce³+-Verunreinigungskonzentration bei <0,1% gehalten wird. Für das Infrarot-Wärmebildsystem werden die Materialien genau nach dem Arbeitsband ausgewählt: Silizium-Wafer werden für kurzwelliges Infrarot (SWIR, 1-3 μm) verwendet (Transmissionsgrad >50%), Saphir für mittelwelliges Infrarot (MWIR, 3-5 μm) (spezielles Polieren ist erforderlich, um die Oberflächenrauhigkeit <5 nm zu erreichen, um Streuverluste zu verringern), und chemisch aufgedampftes Zinksulfid (ZnS) ist Standard für langwelliges Infrarot (LWIR, 8-14 μm). Zinksulfid (ZnS). Für Vollspektrum-Systeme (z. B. Spektralphotometer) werden Magnesiumfluorid (UV-Bereich), Quarzglas (sichtbarer Bereich) und Bariumfluorid (IR-Bereich) durch eine Mehrschichttechnik zu einem Verbundfenster kombiniert, wobei die Dicken der Schichten gemäß d=λ/(4n)d=λ/(4n) optisch aufeinander abgestimmt sind.

Tabelle 1 Optische Fensterleistung Kerntrias und Wellenlängenanpassung

|

Wellenlängenbereich |

Ausgewähltes Material |

Durchlässigkeitsschwelle |

Absorptionskontrollpunkte |

Beschichtungslösungen |

|

Ultraviolet(200-400nm) |

Quarzglas |

>90%@200nm |

Hydroxyl-Gehalt <5ppm |

MgF2-Monolayer-Film |

|

Sichtbares Licht (400-700nm) |

Bk7Glas |

>92%@546nm |

Fe³+-Gehalt <50ppm |

AR-Breitbandfilm |

|

Infrarot (3-12μm) |

Cvd-Zns |

>70%@10μm |

Gitterfehlstellen-Dichte <1e4/Cm² |

Diamant-Film |

Optische Eigenschaften und mechanische Festigkeit

Die Optimierung der Leistung optischer Fensterfolien ist ein multiphysikalischer Bereich, der mit Feinmechanik gekoppelt ist und dessen Kern mit den optischen Eigenschaften und der Tiefe der intrinsischen Parameter der Materialbindung beginnt - Transmissionsgrad, Absorptionsvermögen und Reflexionsgrad der Zusammensetzung des "Dreiecks der optischen Energie" definieren direkt die Grenzen des Signal-Rausch-Verhältnisses des Systems. In der UV-Lithografie wird Quarzglas zum Eckpfeiler des EUV-Lichtweges durch seine >99%ige Transmission bei 193nm (α<0,1cm-¹) und den durch die MgF₂-Beschichtung auf 0,2% reduzierten Reflexionsgrad; während das Infrarot-Wärmebildsystem auf die intrinsische Transmission von Zinkselenid von >70% im 8-12μm-Band und den durch die Diamantbeschichtung auf <0,5μm reduzierten Oberflächenreflexionsverlust angewiesen ist. Der Oberflächenreflexionsverlust wird durch die Diamantbeschichtung auf <0,5 % reduziert. Die Oberflächenqualität als erste Schnittstelle für die optische Energieübertragung bestimmt die Systemleistung mit Nanometerpräzision: Laserkreiselfenster erfordern eine Oberflächenebenheit von λ/20 (PV <15nm), um eine Wellenfrontaberration von <0.001λ Wellenfrontaberration, und kratzfeste Oberflächen der Klasse 0 gemäß der Norm MIL-PRF-13830B ermöglichen es Hochenergie-Lasersystemen, die Schadensschwelle von 50 J/cm² zu überschreiten; das Saphirfenster ist magnetorheologisch auf 0,3 nm RMS-Rauheit poliert, und mit der per Ionenstrahl aufgebrachten diamantähnlichen (DLC) Beschichtung erreicht es >10⁹ Reibungszyklen Kratzschutz in der Sand- und Staubumgebung des Mars. Auf der mechanischen Dimension muss die Materialauswahl synchronisiert werden, um die mechanische Gleichung und die Umweltkorrosionsfunktion zu knacken: Saphir(Einkristall Al₂O₃) wird die erste Wahl für Tiefseesonden-Beobachtungsfenster mit Mohs 9 Härte und 3.2 GPa Druckfestigkeit, und sein halbkugelförmiges geometrisches Design kontrolliert die Verformung unter 60 MPa hydrostatischem Druck auf <5 μm durch die Spannungsverteilungsformel σ=Pr/(2t); und das optische System für die Luft- und Raumfahrt nimmt das CTE ≈ 0,05×10-⁶/°C ULE-Glas, die Grenzflächenspannung der Fenster-Träger-Struktur ist <10MPa bei der Temperaturänderung von -150~+100°C durch die CTE-Anpassungstechnologie auf Molekularebene. Angesichts der vielfältigen Angriffe aus der Umwelt hat die moderne Oberflächentechnik ein mehrdimensionales Verteidigungssystem entwickelt: Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) von HfO₂/Al ₂O₃-Multilayer-Filmen kann in korrosiven Flüssigkeiten mit einem pH-Wert von 0 bis 14 eine Schutzlebensdauer von mehr als 5 Jahren aufrechterhalten; hydrophob-antistatische Verbundbeschichtung mit bionischer Verbundaugenstruktur (Kontaktwinkel >160°, Oberflächenwiderstand <1kΩ/sq) ermöglicht es der fotoelektrischen UAV-Kugel, im tropischen Regenwald keine Tropfen zu haften; und die ultra-oberflächliche Breitspektrum-Antireflexionsschicht basiert auf dem Prinzip der nicht-erionischen Photonik (Reflexionsgrad <0.1% @400- 1600nm) verwandelt die photoelektrische UAV-Lampe in eine Antireflexionsschicht. 1600nm), wodurch die Lichtenergienutzung optischer Fenster an die theoretische Grenze von 99,9% gebracht wird.

Tabelle 2 Leistungsparameter und Adaptionsbereich

|

Leistung Dimension |

Typische Werte für UV-Systeme |

Typische Werte für Infrarotsysteme |

Verbesserungsprogramm für extreme Umgebungen |

|

Durchlässigkeit |

Quarzglas>99%@193nm |

CVD-ZnS>70%@10μm |

Gradienten-Brechungsindex-Beschichtung |

|

Oberflächenrauhigkeit |

0,2nm RMS(EUV-Lithographie) |

5nm RMS(LWIR Fenster) |

Plasma-Strahlformung |

|

Wärmeausdehnungskoeffizient |

0,5×10-⁶/℃(Synthetischer Quarz) |

7×10-⁶/℃(Ge) |

SiC-Sigradientenschweißen |

|

Korrosionsbeständigkeit |

<1nm/Jahr@pH1-13 |

<5nm/Jahr@ Salzsprühnebel ASTM B117 |

Atomare Schichtabscheidung Al₂O₃ |

Optische Fensterfolien aus verschiedenen Materialien

Si-Fensterfolie

Silizium eignet sich für den Einsatz im Nahinfrarotbereich von 1,2-8 μm. Da sich Silizium durch eine geringe Dichte auszeichnet (seine Dichte ist halb so groß wie die von Germanium- oder Zinkselenid-Materialien), eignet es sich besonders für Anwendungen, bei denen es auf das Gewicht ankommt, insbesondere im 3-5-µm-Band. Silizium hat eine Knoop-Härte von 1150, ist also härter als Germanium und nicht so zerbrechlich wie Germanium. Aufgrund seiner starken Absorptionsbande bei 9 um ist es jedoch nicht für Übertragungsanwendungen in CO2-Lasern geeignet.

Silizium (Si)-Einkristall ist ein chemisch inertes Material, das hart und wasserunlöslich ist. Es hat eine gute Lichtdurchlässigkeit im Bereich von 1,2 bis 7 um, und es hat auch eine gute Lichtdurchlässigkeit im Ferninfrarotbereich von 30-300μm, was für andere Infrarotmaterialien nicht typisch ist. Silizium-Einkristall (Si) wird in der Regel als Substrat für optische 3-5μm-Infrarotfenster und optische Filter im mittleren Wellenlängenbereich verwendet. Aufgrund der guten Wärmeleitfähigkeit und der geringen Dichte des Materials wird es häufig für die Herstellung von Laserspiegeln verwendet und ist empfindlicher gegenüber dem Gewicht des Volumens des Anlasses. Silizium-Linsen oder Fenster, die Verwendung von optischen Grad Silizium-Einkristall, der Durchmesser-Bereich ist: 5 ~ 260mm, die Oberflächengenauigkeit ist in der Regel bis zu 40/20, die Oberflächenebenheit von bis zu: λ/10 @ 633nm (das Verhältnis der Dicke der Linse, um den Durchmesser der Linse, um mit der Verarbeitung Verhältnis entsprechen).

Abb. 5 Si Window Sheet

Ge-Fensterscheibe

Germanium-Materialien haben einen sehr hohen Brechungsindex (ca. 4,0 im Bereich von 2-14 μm) und können bei Verwendung als Fensterglas nach Bedarf beschichtet werden, um den Transmissionsgrad im entsprechenden Band zu erhöhen. Außerdem reagieren die Durchlässigkeitseigenschaften von Germanium extrem empfindlich auf Temperaturänderungen (die Durchlässigkeit nimmt mit steigender Temperatur ab), so dass sie nur bei Temperaturen unter 100℃ verwendet werden können. Die Dichte von Germanium (5,33 g/cm3) wird bei der Konstruktion von Systemen mit strengen Gewichtsanforderungen berücksichtigt. Germanium-Fenster haben einen breiten Transmissionsbereich (2-16 μm) und sind im sichtbaren Spektralbereich undurchsichtig, so dass sie sich besonders für Infrarotlaseranwendungen eignen. Die Knoop-Härte von Germanium beträgt 780 und ist damit etwa doppelt so hoch wie die von Magnesiumfluorid, was es für Anwendungen im IR-Bereich der variablen Optik besser geeignet macht.

Da Ge eine hohe Nu-Härte hat, wird es oft in Infrarotsystemen verwendet, die aufgrund seines hohen Brechungsindexes eine höhere Intensität erfordern. Normalerweise werden wir mit einem Film zur Verbesserung der Durchlässigkeit auf Ge beschichtet, die üblicherweise verwendeten Banden sind von 3~12um oder 8~12um. Die Durchlässigkeit von Ge nimmt mit steigender Temperatur ab, wenn es erwärmt wird. Streng genommen ist die beste Temperatur für die beste Anwendung von Ge unter 100 Grad Celsius in der Umgebung, bei der Anwendung in gewichtsempfindlichen Systemen wird empfohlen, dass die Designer die Eigenschaften von Ge mit hoher Dichte berücksichtigen. Das Verhältnis zwischen Linsengröße und -dicke sollte sich nach dem Verarbeitungsverhältnis richten, und das Gewicht sollte den Konstruktionsanforderungen entsprechen. Ge-Linsen und -Fenster sind in Durchmessern von 5 bis 260 mm erhältlich, mit einer Oberflächengenauigkeit von bis zu 20/10 und einer Oberflächenebenheit von bis zu λ/10@633 nm (das Verhältnis von Linsendicke zu Durchmesser sollte sich nach dem Verarbeitungsverhältnis richten).

Abb. 6 Ge-Fensterplatte

ZnSe-Fensterscheibe

Da ZnSe einen niedrigen Absorptionskoeffizienten und einen hohen Wärmeausdehnungskoeffizienten hat, wird es häufig als Substratmaterial für Spiegel und Strahlteiler in CO2-Hochleistungslasersystemen verwendet. Aufgrund der relativen Weichheit von ZnSe (120 auf der Knoop-Skala) kann es jedoch leicht zerkratzt werden, so dass es nicht für den Einsatz in rauen Umgebungen empfohlen wird, und es ist besser, Fingerlinge oder Handschuhe zu tragen, wenn man es mit gleichmäßiger Kraft anfasst und reinigt. Der Durchmesser der ZnSe-Fenster oder -Linsen liegt zwischen 5 und 220 mm, und die Oberflächengenauigkeit kann bis zu 20/10 betragen, und die Oberflächenebenheit kann bis zu λ/10@633nm betragen (das Verhältnis zwischen der Dicke der Linsen und dem Durchmesser muss dem Verarbeitungsgrad entsprechen).

Abb. 7 ZnSe-Fensterplatte

CaF2-Fensterscheibe

Kalziumfluorid hat eine hohe Durchlässigkeit vom UV bis zum mittleren Infrarot (250nm~7um) und wird daher häufig für die Herstellung von Prismen, Fenstern und Linsen usw. verwendet. Bei einigen Anwendungen mit einem breiten Spektralbereich kann es direkt ohne Beschichtung verwendet werden, zumal es eine niedrige Absorption und eine hohe Laserschwelle aufweist, was für optische Excimer-Lasersysteme sehr geeignet ist. Kalziumfluorid-Linsen oder -Fenster, Durchmesserbereich: 5~150mm, Oberflächengenauigkeit in der Regel bis zu 40/20, Oberflächenebenheit bis zu: λ/10@633nm (das Verhältnis zwischen der Dicke der Linse und dem Durchmesser sollte dem Verarbeitungsverhältnis entsprechen).

Abb. 8 CaF2-Fensterplatte

BaF2-Fensterscheibe

Bariumfluoridkristalle haben einen weiten Durchlässigkeitsbereich mit einer guten Durchlässigkeit im Wellenlängenbereich von 0,13μm bis 14μm. Einkristalle und Polykristalle weisen eine ähnliche Leistung auf; die Herstellung von Einkristallen ist jedoch schwierig, weshalb sie doppelt so teuer sind wie Polykristalle. Es kann für Infrarot-Schalttafelfenster, Fourier-Gasanalysefenster, Öl- und Gasdetektion, Hochleistungslaser, optische Instrumente usw. verwendet werden. Bei Bariumfluoridlinsen oder -fenstern beträgt der Durchmesserbereich: 5~150mm, die Oberflächengenauigkeit ist in der Regel bis zu 40/20, und die Oberflächenebenheit kann bis zu: λ/10@633nm sein (das Verhältnis der Dicke der Linse zum Durchmesser muss mit dem Verarbeitungsverhältnis übereinstimmen).

Allgemeine Anwendungen von optischen Fensterscheiben

Als "intelligente sensorische Schnittstelle" des optischen Systems zeigt die optische Fensterscheibe eine technische Durchdringung in sieben Kernbereichen: In der Luft- und Raumfahrt fängt das Quarzglas-Fenster des Hubble-Teleskops das Sternenlicht in 13 Milliarden Lichtjahren Entfernung mit einer Oberflächengenauigkeit von λ/20 ein, während der Mars-Rover ein Saphir-Aluminium-Titan-Verbundfenster verwendet, das die Panoramaabbildung bei extremen Temperaturunterschieden von -120°C bis +80°C aufrechterhält. In der Automobilindustrie erreicht das Aluminiumnitrid-Fenster von LIDAR (Durchlässigkeit >95%@905nm) eine Genauigkeit im Millimeterbereich bei einer Abtastfrequenz von 200Hz durch die Anti-Vibrations-Packaging-Technologie. In der Automobilindustrie erreicht das Aluminiumnitrid-Fenster von LIDAR (Transmissionsgrad >95%@905nm) durch die Anti-Vibrations-Verkapselungstechnologie eine Entfernungsgenauigkeit im Millimeterbereich bei einer Abtastfrequenz von 200Hz, während Head-up-Displays von HUD auf keilförmige optische Harze (Brechungsindex von 1,53±0,002) setzen, um Geisterbilder zu eliminieren; in der medizinischen Endoskopie erreicht das Magnesiumfluorid-Mikrofenster mit einem Durchmesser von nur 2.8mm (Biokompatibilitätsklasse VI) mit einer Anti-Protein-Adsorptionsbeschichtung ausgestattet, um eine Bildübertragung der 4K-Klasse in der menschlichen Körperhöhle zu erreichen; das Hochenergie-Lasersystem wählt ein gradientendotiertes Zinkselenid-Fenster (Schadensschwelle>5J/cm² @10.6μm), und der thermisch induzierte Phasenkompensationsalgorithmus wirkt dem thermischen Linseneffekt von Lasern der Kilowattklasse entgegen; im Bereich der Unterhaltungselektronik verwendet der TOF-Sensor von Smartphones ein nanoaufgedrucktes Antireflexionsfenster (Reflexionsgrad<0,3%@850nm), während der TOF-Sensor von Smartphones ein nanoaufgedrucktes Antireflexionsfenster (Reflexionsgrad<0,3%@850nm) verwendet. 850nm), während der Saphir-Touchscreen von Smartwatches durch Ionenaustausch verstärkt wird, um die Mohs-Härte auf 8,5 zu erhöhen; im Bereich der Verteidigungssicherheit sind die optoelektronischen Masten gepanzerter Fahrzeuge mit Borosilikat-Siliziumkarbid-Verbundfenstern ausgestattet, die dem Einschlag von 7.62 mm panzerbrechenden Geschossen (Norm EN1063 BR7) standhalten, und in optoelektronischen U-Boot-Systemen werden halbkugelförmige Zinksulfid-Fenster (die einem Druck von 60 MPa standhalten) verwendet, um eine optische Unterwasseraufklärung in 100 m Tiefe zu erreichen. Diese innovativen Anwendungen zeigen, dass sich das optische Fenster von einem passiven Schutzelement zu einem aktiven Funktionsträger entwickelt hat, der Materialwissenschaft, Präzisionsoptik und intelligente Algorithmen integriert und die Grenzen der menschlichen Wahrnehmung der physischen Welt kontinuierlich erweitert.

Abb. 9 Optische Fenster für Prüfgeräte

Schlussfolgerung

Als Schlüsselkomponente des optischen Systems stehen bei der Materialauswahl und dem Leistungsdesign des optischen Fensters immer die umfassende Ausgewogenheit von Lichtdurchlässigkeit, mechanischer Festigkeit und Umweltverträglichkeit im Mittelpunkt. Die Materialsysteme Quarzglas, Saphir und Zinkselenid haben eine präzise optische Anpassung im gesamten Wellenlängenbereich von Ultraviolett (200 nm) bis zum langwelligen Infrarot (14 μm) durch Optimierung der Kristallstruktur (z. B. Ultraviolett-Durchlässigkeit von hochreinem Siliziumdioxid), der Oberflächenbeschichtungstechnologie (z. B. Antireflex- und korrosionsbeständige Beschichtung) und des Präzisionsbearbeitungsprozesses (z. B. Kontrolle der Oberflächenrauhigkeit im Sub-Nanometerbereich) erreicht. In extremen Anwendungsszenarien steht die genaue Abstimmung von Materialeigenschaften und technischen Anforderungen im Mittelpunkt: Optische Systeme für die Luft- und Raumfahrt verlassen sich auf den niedrigen Wärmeausdehnungskoeffizienten von Quarzglas (0,05×10-⁶/°C) und die Strahlungsbeständigkeit, um die Abbildungsstabilität von Weltraumsonden zu gewährleisten; medizinische Endoskope verwenden biokompatible Magnesiumfluorid-Fenster (nach ISO 10993), um 92 % der Durchlässigkeit für sichtbares Licht zu erhalten und gleichzeitig das Risiko von Beschädigungen zu vermeiden. Das medizinische Endoskop verwendet ein biokompatibles Magnesiumfluorid-Fenster (nach ISO 10993), das 92 % des sichtbaren Lichts durchlässt und gleichzeitig die Abstoßung von menschlichem Gewebe vermeidet. Der Hochenergielaser unterdrückt den thermischen Linseneffekt durch die Gradientendotierung des Zinkselenidmaterials (Schadensschwelle > 5 J/cm²). Das derzeitige Technologiesystem zeigt, dass die Leistungsverbesserung optischer Fenster auf der multidisziplinären Synergie von Materialwissenschaft, optischer Technik und Präzisionsfertigung beruht, und seine bereichsübergreifenden Anwendungen (in den Bereichen Weltraumforschung, Biomedizin, Landesverteidigung und Sicherheit usw.) bestätigen nicht nur die Wirksamkeit bestehender Materiallösungen, sondern bieten auch grundlegende Unterstützung für den zuverlässigen Betrieb optoelektronischer Systeme in komplexen Umgebungen.

Stanford Advanced Materials (SAM) ist auf die Herstellung hochleistungsfähiger optischer Fensterscheiben durch fortschrittliche Materialwissenschaft und Präzisionstechnik spezialisiert. Wir liefern kundenspezifische Lösungen, die eine hervorragende optische Durchlässigkeit, mechanische Festigkeit und Umweltbeständigkeit für eine Vielzahl von Anwendungen gewährleisten.

Weiterführende Lektüre:

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento