Wie geht man mit der Sprödigkeit von keramischen Materialien um?

Wie wir alle wissen, haben keramische Werkstoffe einen fatalen gemeinsamen Fehler, nämlich ihre Sprödigkeit. Die Sprödigkeit keramischer Werkstoffe wird durch die chemische Bindung und das Gefüge bestimmt und ist eine inhärente Eigenschaft keramischer Werkstoffe. In den folgenden Abschnitten werden wir die Sprödigkeit keramischer Werkstoffe und Möglichkeiten zu ihrer Verbesserung erörtern.

Warum sind keramische Werkstoffe spröde?

Keramische Werkstoffe sind polykristalline Strukturen, die aus ionischen oder kovalenten Bindungen bestehen, so dass es keine Gleitsysteme gibt, die die Werkstoffe verformen können. Bei der Herstellung bleiben zwangsläufig Mikrodefekte an der Oberfläche des Materials zurück, die zu Rissen führen können. Sobald das Material einer äußeren Belastung ausgesetzt wird, konzentriert sich die Spannung an der Spitze dieser Risse. Wenn es in keramischen Materialien kein anderes System gibt, das externe Energie verbrauchen kann, kann nur neue freie Energie ausgetauscht werden. Die so genannte neue freie Energie ist die Energie, die von der neuen Oberfläche absorbiert wird, die durch die Ausbreitung der Rissspitze entsteht, was zu einer schnellen Ausbreitung des Risses und zum so genannten Sprödbruch führt.

Wie lässt sich die Sprödigkeit von Keramiken verbessern?

Die Sprödigkeit keramischer Werkstoffe wirkt sich in hohem Maße auf die Zuverlässigkeit und Beständigkeit der Werkstoffeigenschaften aus. Daher ist es die Hauptaufgabe vieler Keramikforscher, die Sprödigkeit keramischer Werkstoffe zu untersuchen und wirksame Wege zu ihrer Verbesserung vorzuschlagen. Im Folgenden wird eine einfache Datensammlung für Sie durchgeführt.

1. Die Entstehung eines schwachen Grenzflächensystems in keramischen Werkstoffen

Da es in keramischen Werkstoffen keinen Mechanismus gibt, der externe Energie absorbieren kann, ist es möglich, künstlich einige schwache Grenzflächenstrukturen in keramischen Werkstoffen zu schaffen, so dass die Ausbreitung von Rissen externe Energie durch ihre Dissoziation absorbieren kann, ohne das gesamte Material zu beschädigen? Nach vielen Jahren der Praxis gibt es viele praktikable Lösungen.

* D-verstärkte Keramikmatrix-Verbundwerkstoffe

Fasern (oder Whisker) werden der keramischen Matrix auf eine bestimmte Weise hinzugefügt. Einerseits können die hochfesten Fasern (Whisker) die zusätzliche Last teilen, andererseits kann die schwache Schnittstelle zwischen den Fasern (oder Whiskern) und der keramischen Matrix genutzt werden, um ein Absorptionssystem für externe Energie zu schaffen und so die Sprödigkeit der keramischen Materialien zu verbessern.

Zum Beispiel können Keramikmatrix-Verbundwerkstoffe für die Leap, CMC-Komponenten in der Turbinengehäuseauskleidung des Motors eingesetzt werden. Das verbesserte Triebwerk benötigt viel weniger Kühlluft als Superlegierungen auf Nickelbasis und hat ein geringeres spezifisches Gewicht, wodurch etwa 15 % des in früheren Triebwerken verwendeten Kraftstoffs eingespart werden.

* Keramische Verbundwerkstoffe

Wenn zwei unterschiedliche Materialien zusammengefügt werden, muss die Spannung zwischen den beiden Materialien aufgrund ihres unterschiedlichen Wärmeausdehnungskoeffizienten und Elastizitätsmoduls erzeugt werden, und die Spannung in der Korngrenze ist die Hauptursache für die schwache Grenze. Viele Studien haben gezeigt, dass sich die Festigkeit und Zähigkeit von Werkstoffen überraschenderweise verbessern, wenn nanoskalige Körner eines Stoffes in mikrometergroßen Körnern eines anderen Stoffes vorhanden sind, was als intrakristalline Rekombination im Nanomikrometerbereich bekannt ist.

So haben Studien gezeigt, dass durch die Zugabe von Nano-Siliziumkarbid (5 %) und Quad-Zirkoniumoxid(15 %) in die Aluminiumoxid-Matrix eine Festigkeit von 1200 MPa erreicht werden kann (die Festigkeit herkömmlicher Aluminiumoxid-Keramikmaterialien beträgt nur etwa 300 MPa).

* Selbsthärtendes keramisches Material

Wie bereits erwähnt, werden der Keramikmatrix Fasern oder Whisker zur Verstärkung und Zähigkeit hinzugefügt. Es ist jedoch schwierig, eine gleichmäßige Verteilung der Fasern oder Whisker in der körnigen Keramikmatrix mit einem großen Aspektverhältnis zu erreichen, was zu einer Streuung der Verbundeigenschaften führt. Daher geht man davon aus, dass, wenn es möglich ist, eine Form mit einem bestimmten Aspektverhältnis in der Keramikmatrix zu bilden, die gleiche Wirkung erzielt werden kann wie die Verstärkung der Keramik mit Fasern oder Whiskern.

Daher kann ein Teil des keramischen Körpers durch eine spezielle Verarbeitung selbst ein bestimmtes Aspektverhältnis erzeugen. So kann beispielsweise eine kleine Menge flüssiger Phase beim Sintern von Aluminiumoxidkeramik das anisotrope Wachstum von Aluminiumoxidkörnern bewirken, während die Festigkeit und Zähigkeit von Aluminiumoxidkeramik durch die Bildung einer großen Anzahl stäbchenförmiger Kristalle mit einem großen Aspektverhältnis in der Aluminiumoxidmatrix erheblich verbessert werden kann.

* Laminierte Verbundwerkstoffe

Die Idee des laminierten Verbundwerkstoffs geht auf die in der Natur vorkommende Mikrostruktur der Muschel zurück, d. h. zwei Materialien mit unterschiedlichen Bestandteilen werden in einem Sandwich gestapelt, um einen mehrschichtigen laminierten Verbundwerkstoff mit parallelen Grenzflächen zu bilden. Die Materialstruktur des Musterentwurfs weist viele schwache Grenzflächen auf, die senkrecht zur Spannungsrichtung verlaufen. Diese schwachen Grenzflächen sind der Hauptgrund für die Verzerrung des Hauptausbreitungsweges von Rissen und auch ein wichtiger Faktor für die Verbesserung der Zähigkeit des Materials. Gleichzeitig müssen aufgrund der unterschiedlichen Materialien auf beiden Seiten der Schicht Eigenspannungen erzeugt werden, die sich aus den unterschiedlichen Elastizitätsmodulen und Wärmeausdehnungskoeffizienten ergeben.

2. Vorgespanntes Keramikmaterial aus Zirkoniumdioxid

Seit die Idee des keramischen Stahls aufkam, hat sich die Forschung im Bereich der zähharten keramischen Werkstoffe aus Zirkoniumdioxid stark entwickelt. Zirkoniumdioxidverbindungen haben drei Kristalltypen: kubisch bei hohen Temperaturen, tetragonal bei mittleren Temperaturen und monoklin bei normalen Temperaturen. Das tetragonale Zirkoniumdioxid des mesothermischen Typs kann jedoch bei Raumtemperatur stabil gehalten werden, wenn es keinen äußeren Belastungen ausgesetzt ist. Sobald das Material einer äußeren Kraft ausgesetzt wird, kommt es zu einem Phasenübergang des mesostabilen tetraphasigen Zirkoniums. Bei der Phasenumwandlung wird eine gewisse Energie absorbiert, die zweifellos eine Rolle beim Verbrauch von äußerer Energie spielt. Gleichzeitig kommt es bei der Phasenumwandlung zu einer Volumenänderung von 3 bis 5 %. Infolgedessen werden um die Rissspitze herum winzige Risse erzeugt, was ein Ausdruck der erhöhten Zähigkeit des Materials ist.

Der Phasenübergang von Zirkoniumdioxid fördert also die Erhöhung der Festigkeit und Zähigkeit des Materials. Diese Eigenschaft von Zirkoniumdioxid macht es zu einem sehr wirksamen Zusatzstoff für die Verstärkung und Zähigkeit von keramischen Werkstoffen, so dass eine Reihe von zähigkeitssteigernden Keramiken aus Zirkoniumdioxid entstanden ist. Der tetragonale Zirkoniumdioxid-Polykristall (TZP) ist einer der wichtigsten zähhärtenden keramischen Werkstoffe, der bei Raumtemperatur die besten mechanischen Eigenschaften aufweist.

3. Funktionell abgestufter Werkstoff

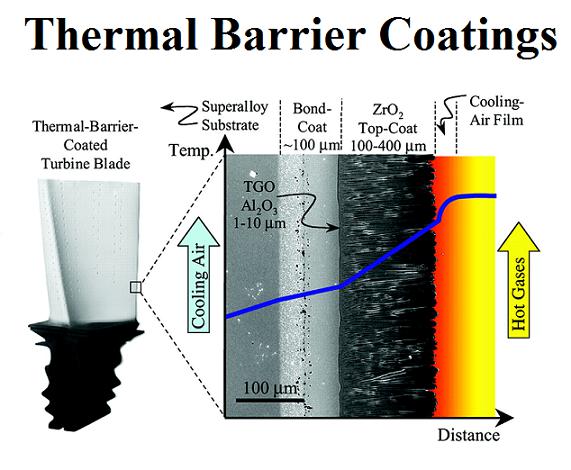

Bei der keramischen Beschichtung ist es oft notwendig, die Zusammensetzung der Beschichtung zu ändern, um eine keramische Beschichtung mit guter Leistung und hoher Haftfestigkeit zu erhalten, um eine dickere Beschichtung zu erhalten oder wegen der großen Unterschiede in den thermischen und mechanischen Eigenschaften zwischen der Metallmatrix und der keramischen Beschichtung.

4. Nano-Keramik-Werkstoff

Aus der Sicht der Mikrostruktur besteht ein direkter Zusammenhang zwischen der Korngröße und den Materialeigenschaften. Wenn die Korngröße des keramischen Materials die Nanoebene erreicht, ist die Leistung des keramischen Materials offensichtlich hervorragend. Teilstabilisierte Zirkoniumdioxidkeramik wird beispielsweise aus Mischpulvern aus 3 % (mol) Yttriumoxid und Zirkoniumdioxid durch atmosphärisches Sintern hergestellt, wobei Gadoliniumoxid in Zirkoniumdioxid in feinen Kristallen mit einem durchschnittlichen Durchmesser von 0,3 μm dispergiert ist. Bei Erhitzung auf über 1200 ℃ kann sich die Zirkoniumdioxid-Keramik bei einer bestimmten Streckrate von 12 % dehnen.