Navigieren in der Welt der Membranfilter: Typen, Einsatzmöglichkeiten und Vorteile (Ⅰ)

Einführung

Die Membranfiltrationstechnologie ist eine physikalische Methode, bei der dünne oder poröse Membranen verwendet werden, um winzige Partikel von Flüssigkeiten oder Gasen zu trennen, zu filtern und zu reinigen. Diese Membranen, die in der Regel aus synthetischen Materialien (z. B. Polyester, Polyamid, Polycarbonat usw.) hergestellt werden, halten feste Partikel, Mikroorganismen, gelöste Stoffe oder Lösungsmittel zurück und reinigen die Flüssigkeit effektiv. Je nach gewünschtem Filtrationsziel können sie Porengrößen im Bereich von Nanometern bis hin zu Mikrometern aufweisen. Im Gegensatz zu herkömmlichen Trennverfahren wie Fällung, Adsorption, Ionenaustausch usw. ist die Membranfiltrationstechnik einfach zu bedienen, hat eine hohe Filtrationsleistung und -präzision und verbraucht wenig Energie. Ausgehend von den verschiedenen Materialien, die zur Herstellung von Filtermembranen verwendet werden, stellt dieser Artikel die Eigenschaften, den Herstellungsprozess und den Anwendungsbereich der verschiedenen Arten von Membranfiltern vor, um Ihnen eine Referenz für Ihre Wahl zu bieten.

2 Was sind Membranfilter?

Membranfilter werden häufig in Laboratorien, in der industriellen Produktion, in der Wasseraufbereitung, in der Lebensmittelverarbeitung, in der Pharmazie und in verschiedenen anderen Bereichen eingesetzt, um Flüssigkeiten oder Gase zu trennen, zu reinigen und zu säubern. Sie filtern Flüssigkeiten durch den Einsatz von Membranen mit bestimmten Porengrößen oder Spezifikationen, um Partikel einer bestimmten Größe oder Art abzutrennen.

Membranfilter funktionieren auf der Grundlage des Größenausschlusseffekts, bei dem Partikel je nach ihrer Größe und der Größe der Membranporen selektiv blockiert werden. Daher können sie je nach Porengröße der Membran in verschiedene Typen unterteilt werden. So filtern beispielsweise mikroporöse Membranen die meisten Mikroorganismen, Bakterien und makromolekularen gelösten Stoffe heraus, während Ultrafiltrationsmembranen größere Partikel wie Proteine und Kolloide herausfiltern.

Membranfilter können auch nach der Art des für die Herstellung der Membran verwendeten Materials unterteilt werden。 Die am weitesten verbreiteten bestehen im Allgemeinen aus Polymeren (Polyethersulfon (PES), Polyvinylidenfluorid (PVDF) usw.), Keramiken (Zirkoniumoxid und Keramiken auf Aluminiumoxidbasis usw.), Nanostrukturen (Nanostrukturen).), Nanostrukturen (Titandioxid-Nanoröhrchen, Graphenoxid (GO) und Kohlenstoff-Nanoröhrchen (CNT)) und metallorganische Gerüste (MOFs) usw. Diese Filtrationsmembranen haben unterschiedliche Eigenschaften und werden in verschiedenen Bereichen des Produktionslebens und der Forschung eingesetzt.

Aus Platzgründen konzentriert sich dieser Artikel auf Polymer- und Keramikmembranen. Einen umfassenderen Einblick erhalten Sie auf unserer Website in einem späteren Teil II, der sich mit den fortschrittlichen Anwendungen und Eigenschaften von nanostrukturierten Membranen und metallorganischen Gerüsten befasst.

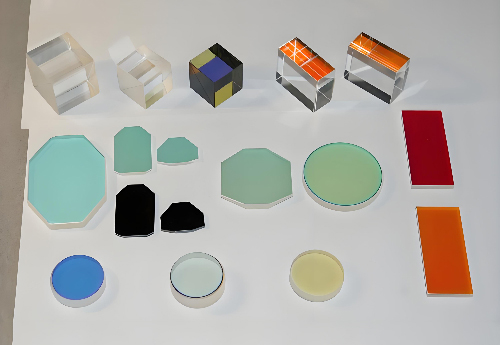

Abb. 1 Membranfilter für die Wasseraufbereitung

3 Polymere Membranen

3.1 Polyethersulfon (PES)

3.1.1 Einführung von Polyethersulfon

Polyethersulfon (PES) ist ein wichtiger technischer Kunststoff mit vielen hervorragenden chemischen und physikalischen Eigenschaften. Seine chemische Struktur besteht hauptsächlich aus sich wiederholenden Phenylidenethereinheiten, die eine lineare oder verzweigte Polymerstruktur bilden. Die Anwesenheit von Benzolringen und Etherbindungen verleiht Polyethersulfon eine gute thermische Stabilität und mechanische Festigkeit. Polyethersulfon enthält auch Sulfatgruppen, die die Wärmebeständigkeit und chemische Stabilität des Polymers erhöhen. Seine Glasübergangstemperatur kann 225 ℃ erreichen und kann bei 180 ℃ für eine lange Zeit verwendet werden. PES-Materialien haben auch eine gute Oxidationsbeständigkeit, Korrosionsbeständigkeit, Flammschutzmittel, Blutverträglichkeit und eine ausgezeichnete Gesamtleistung.

3.1.2 Wie man Polyethersulfon herstellt

1. Phasenumwandlungsverfahren: Die Phasenumwandlungsmethode ist einfach, kostengünstig, leicht zu handhaben und weit verbreitet; sie ist eine der gängigsten Methoden in der Membranherstellungstechnologie. Der Prozess der Membranbildung besteht darin, eine gute homogene Polymerlösung mit einer bestimmten Zusammensetzung zu formulieren, durch bestimmte physikalische Methoden die Lösung in der Umgebung für Lösungsmittel und Nicht-Lösungsmittel-Massentransfer und Austausch zu machen, den thermodynamischen Zustand der Lösung zu ändern, so dass es von der homogenen Polymerlösung getrennt wird, in eine dreidimensionale makromolekulare Netzwerk-Gelstruktur umgewandelt und schließlich in eine Membran gehärtet. Die Filmbildungsmethode kann in nicht lösungsinduzierte Phasentrennungsmethoden, auch bekannt als nass (NIPS), thermisch induzierte Phasentrennung (TIPS) und dampfinduzierte Phasentrennung (VIPS) unterteilt werden.

2. Elektrostatische Spinnmethode: Die mit der elektrostatischen Spinntechnologie hergestellte Fasermembran hat eine große spezifische Oberfläche, eine hohe Porosität, eine gute Konnektivität, einen kleinen Faserdurchmesser und eine kontrollierbare Dicke der Membran, etc. Das Prinzip besteht darin, dass die konfigurierte Spinnflüssigkeit in ein elektrisches Hochspannungsfeld gebracht wird, und unter der Wirkung des elektrischen Hochspannungsfeldes werden die kapillaren Taylor-Kegel-Tropfen beschleunigt, um die Oberflächenspannung zu überwinden und einen Strahl aus feinen Strömen zu bilden. Beim Ausstoßen verdampft das Lösungsmittel im Strahl, verfestigt sich und fällt dann auf die Aufnahmevorrichtung, um einen Faserfilm ähnlich einem Vliesstoff zu bilden. Im Vergleich zum Phasenumwandlungsverfahren ist das elektrostatische Spinnfolienverfahren einfacher, leichter zu bedienen, hat eine relativ höhere Produktionseffizienz, ist besser anpassbar und kann den Anforderungen verschiedener Anwendungsszenarien besser gerecht werden.

3. Beschichtungsmethode: Im Unterschied zu den beiden vorangegangenen Methoden wird bei der Beschichtungsmethode die Basisfolie (z. B. PSF- oder PES-Folie) mit einer Trennschicht überzogen, die hauptsächlich eine Rolle bei der Trennung der Verbundfolie spielt, um eine Verbundfolie mit besserer Leistung zu erhalten. Die Beschichtungsmethode ist ein einfaches Verfahren, doch muss bei der Herstellung auf die Gleichmäßigkeit und Festigkeit der Beschichtung geachtet werden, um die Stabilität und Zuverlässigkeit der Filtermembran im Gebrauch zu gewährleisten.

3.1.3 Wie wird Polyethersulfon verwendet?

1. Biomedizinischer Bereich: PES-Material hat eine gute Biokompatibilität und ist ein biomedizinisches Material mit großem Entwicklungspotenzial. Derzeit kann die PES-Membran für die Herstellung von Blutreinigungsmaterialien, Wundverbänden und biologischen Gerüsten im Bereich der biomedizinischen Anwendungen usw. verwendet werden. PES-Membranen werden häufig für die Herstellung von Hämodialysemembranen verwendet, die sich durch hervorragende Antifouling-, antibakterielle, gerinnungshemmende und biokompatible Eigenschaften auszeichnen.

2. Wasseraufbereitung: PES-Membranen werden häufig im Bereich der Wasseraufbereitung zur Herstellung von reinem Wasser, zur Öl-Wasser-Trennung, zur Meerwasserentsalzung und für verschiedene Arten der Abwasseraufbereitung eingesetzt. So können beispielsweise Polydopamin (PDA) und Polyethylenimin (PEI), die mit isolierten Eisenspezies (4A-Fe) als Katalysatorpartikel beladen sind, für die Wasseraufbereitung verwendet werden.

Polydopamin (PDA) und Polyethylenimin (PEI), beladen mit isolierten Eisenspezies (4A-Fe)-Katalysatorpartikeln, können auf der Oberfläche der PES-Membran abgeschieden werden, um nicht emulgierte Öl-Wasser-Gemische effektiv zu trennen, und die Trennungseffizienz kann

Der Abscheidegrad erreicht 99,8% und kann gleichzeitig die Phenol-Schadstoffe im Abwasser abbauen. 3.

3. Batteriebereich: Aufgrund der hervorragenden mechanischen Eigenschaften und der Hitzebeständigkeit der PES-Membran kann die PES-Membran als Batterieseparator in Lithium-Ionen-Batterien, Methanol-Brennstoffzellen, mikrobiellen Brennstoffzellen usw. eingesetzt werden. Die PES-Membran kann bei der Herstellung von Lithium-Ionen-Batterien, Methanol-Brennstoffzellen und mikrobiellen Brennstoffzellen verwendet werden. Vor dem elektrostatischen Spinnen wird PES der Polyvinylidenfluorid (PVDF)-Spinnlösung zugesetzt, um eine hitzebeständigere PES/PVDF-Verbundfasermembran für das Lithium-Ionen-Batterie-Diaphragma herzustellen. Die Verbundmembran hat außerdem eine hohe Ionenleitfähigkeit von 1,69 × 10-3 S/cm.

Abb. 2 Polyethersulfon-Membran - gefaltete Kartusche

3.2 Polyvinylidenfluorid (PVDF)

3.2.1 Zum Verständnis von Polyvinylidenfluorid (PVDF)

Polyvinylidenfluorid (PVDF) ist ein wichtiges synthetisches Polymer, das durch Polymerisation von Vinylidenfluorid (VDF)-Monomer hergestellt wird. PVDF ist ein transparenter, farbloser thermoplastischer Kunststoff mit vielen hervorragenden Eigenschaften, weshalb er in vielen Bereichen eingesetzt wird.

Ausgezeichnete chemische Beständigkeit: Es ist beständig gegen Säuren, Laugen, organische Lösungsmittel und andere Chemikalien und hat eine gute Hitzebeständigkeit, kann bei höheren Temperaturen stabil bleiben und hält in der Regel hohen Temperaturen bis zu 150 °C stand.

Gute Wetterbeständigkeit: PVDF kann in Außenumgebungen für einen langen Zeitraum ohne ultraviolette Strahlen, Oxidation und Feuchtigkeit und andere Faktoren verwendet werden.

Hohe Transparenz: PVDF ist transparent, farblos, und thermoplastisch. Es kann sichtbares Licht und ultraviolettes Licht durchlassen,

Biokompatibilität: Ähnlich wie PES ist auch PVDF biokompatibel und wird häufig im medizinischen Bereich eingesetzt.

Abb. 3 Polyvinylidenfluorid-Membranfilter

3.2.2 Synthesemethoden für Polyvinylidenfluorid (PVDF)

1. Trockene Polymerisation: Eine Methode der Trockenpolymerisation ist die Gasphasenpolymerisation. Bei dieser Methode reagiert Vinylidenfluorid (VDF)-Gas mit einem Katalysator, um ein PVDF-Polymer herzustellen. Typische Katalysatoren sind Eisenfluorid, Eisen(III)-chlorid usw. Der Vorteil dieser Methode besteht darin, dass bei der Reaktion kein Lösungsmittel verwendet wird, wodurch sich der Schritt der Lösungsmittelentfernung in den nachfolgenden Verarbeitungsschritten verringert. Nach Abschluss der Polymerisationsreaktion ist in der Regel eine Wärmebehandlung des Produkts erforderlich, um die vollständige Kristallisation des Polymers und die Entfernung des restlichen Katalysators sicherzustellen. Der Wärmebehandlungsprozess kann Schritte wie Erhitzen, Abkühlen und Kristallisationsprozesse umfassen. Das Polymerprodukt wird dann durch Extrusion oder Kalandrieren weiterverarbeitet, um eine PVDF-Folie herzustellen.

2. Nasspolymerisation: Das Vinylidenfluorid (VDF)-Monomer wird in einem geeigneten Lösungsmittel aufgelöst. Zu den üblicherweise verwendeten Lösungsmitteln gehören Fluorwasserstoff, Trichlorethylen, Methylenchlorid und so weiter. In der Lösung werden die Monomermoleküle einer radikalischen oder anionischen Polymerisation unterzogen. Ein Initiator (z. B. eine Verbindung auf Peroxidbasis) wird der Lösung zugesetzt, um die Polymerisationsreaktion des Monomers einzuleiten. Der Initiator erzeugt unter den richtigen Bedingungen freie Radikale und fördert die Bildung chemischer Bindungen zwischen den Monomermolekülen, was zur allmählichen Bildung von Polymerketten führt. Unter der Einwirkung des Initiators werden die Monomermoleküle allmählich zu Polyvinylidenfluoridpolymeren polymerisiert. Die Reaktion wird normalerweise bei einer bestimmten Temperatur und einem bestimmten Druck durchgeführt, um die Polymerbildung und die Kontrolle des Molekulargewichts zu gewährleisten. Nachdem sich das Polymer gebildet hat, wird das Lösungsmittel aus der Lösung entfernt. Dies geschieht in der Regel durch Verdampfen des Lösungsmittels oder durch Entfernen des Lösungsmittels, indem die Lösung unter ein Vakuum gesetzt wird. Nach dem Entfernen des Lösungsmittels erhält man das PVDF-Polymer als festen Stoff, der dann zu einer Folie verarbeitet wird.

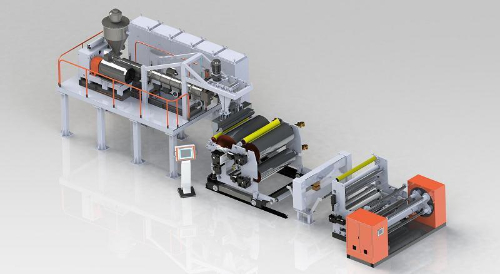

Abb. 4 Schematische Darstellung der Produktionslinie für PVDF-Membranfilter

3.2.3 Polyvinylidenfluorid (PVDF) in Anwendungen

1. Beseitigungvon Mikroben: Die mikroporöse Struktur von PVDF-Filtermembranen kann Mikroorganismen und Bakterien wirksam filtern und wird in Anwendungen wie der Trinkwasseraufbereitung und der Entfernung von Mikroorganismen bei der Herstellung von Lebensmitteln und Getränken eingesetzt. Die Größe und Verteilung der Mikroporen kann durch die genaue Steuerung der Prozessparameter und die Zugabe geeigneter Porositätsmittel bei der Herstellung von PVDF-Filtermembranen eingestellt werden. Dadurch erhalten PVDF-Filtermembranen eine gleichmäßigere und besser kontrollierbare mikroporöse Struktur. Dies ermöglicht PVDF-Filtermembranen eine einheitlichere und kontrollierbarere mikroporöse Struktur. Die Mikroporen von PVDF-Filtermembranen liegen in der Regel im Bereich von Nanometern bis Mikrometern. Dieser Größenbereich blockiert wirksam die meisten Mikroorganismen und Bakterien, einschließlich Bakterien, Viren, Parasiteneier usw., und ermöglicht so eine wirksame Filtration und Entfernung von Mikroorganismen aus dem Wasser. Es eignet sich für die Trinkwasseraufbereitung sowie für Lebensmittel- und Getränkeproduktionsprozesse, die eine strenge Kontrolle der Mikroorganismen erfordern.

2. Abtrennung und Reinigung von Chemikalien: PVDF-Filtrationsmembranen sind auch in der chemischen Industrie für die Trennung und Reinigung von Chemikalien weit verbreitet.PVDF-Filtrationsmembranen haben eine ausgezeichnete Chemikalien- und Lösungsmittelbeständigkeit und können für die Rückgewinnung und Wiederverwendung von organischen Lösungsmitteln verwendet werden. Durch die Filtration der Reaktionsflüssigkeit durch die PVDF-Filtrationsmembran können das Lösungsmittel und die Reaktionsprodukte effektiv getrennt werden, wodurch die Rückgewinnung und das Recycling von organischen Lösungsmitteln realisiert und die Kosten und die Verschwendung von Ressourcen reduziert werden.

Da die PVDF-Filtrationsmembran eine mikroporöse Struktur hat, kann sie große Moleküle und feste Partikel effektiv blockieren, während sie kleine Moleküle von gelösten Stoffen durchlässt. Daher kann sie für die Reinigung von Chemikalien verwendet werden, z. B. für die Entfernung von Verunreinigungen aus Lösungsmitteln und die Trennung von Chemikalien. Durch die Filtrationswirkung der PVDF-Filtrationsmembran können die Verunreinigungen und Feststoffpartikel in der Rohstofflösung entfernt und reine chemische Produkte gewonnen werden.

PVDF-Filtrationsmembranen können zur Abtrennung von Feststoffpartikeln, Ausfällungen oder Suspensionen in der Reaktionsflüssigkeit verwendet werden, um die Lösung klarer und transparenter zu machen. Dies ist wichtig für nachfolgende Reinigungsschritte oder nachgeschaltete Prozesse.

3. Elektronikindustrie: PVDF-Filtrationsmembranen werden auch häufig in der Elektronikindustrie eingesetzt, z. B. zur Partikelentfernung bei der Herstellung von elektronischen Geräten und zur Filtration von Fotolacken. In der Herstellung von elektronischen Geräten, vor allem in der Halbleiterindustrie, ist die Kontrolle der Partikel sehr wichtig, PVDF-Filtrationsmembran hat eine mikroporöse Struktur, kann effektiv filtern die Luft, sowie Lösungsmittel und Prozesswasser oder andere Prozessflüssigkeiten in den winzigen Partikeln, wie Staub, Bakterien, Staub, etc., um sicherzustellen, dass die Produktionsumgebung der Sauberkeit, reduzieren die Rate der Produktfehler.

In der Halbleiterfertigung ist die Lithografie ein wichtiger Schritt. PVDF-Filtermembranen können verwendet werden, um Verunreinigungen und Partikel in der Fotolacklösung zu filtern, um die Reinheit des Fotolacks zu gewährleisten und unklare oder fehlerhafte Fotolithografiemuster zu vermeiden, die durch Verunreinigungen verursacht werden.

Tabelle 1 Vergleich der Eigenschaften von PES und PVDF

|

Eigenschaften |

Polyethersulfon (PES) |

Polyvinylidenfluorid (PVDF) |

|

Chemische Struktur |

Sich wiederholende Phenylethylidenether-Einheiten Lineare oder verzweigte Polymerstrukturen |

Polymerisation von Vinylfluoridmonomeren |

|

Thermische Stabilität |

Glasübergangstemperatur bis zu 225 ℃ Langfristige Verwendung bei Temperaturen bis zu 180 ℃ |

Stabil bei Temperaturen bis zu ca. 150 °C |

|

Physikalische Eigenschaften |

Gute Oxidationsbeständigkeit, Korrosionsbeständigkeit, Flammwidrigkeit und mechanische Festigkeit |

Ausgezeichnete chemische Beständigkeit, Witterungsbeständigkeit, Lichtdurchlässigkeit und Biokompatibilität |

|

Herstellungsverfahren |

Phasenumwandlung Elektrospinnen Beschichtungsmethoden |

Trockene Polymerisation Nass-Polymerisation |

|

Anwendungsbereiche |

Biomedizin Wasseraufbereitung Elektronikindustrie |

Entfernung von Mikroorganismen Chemische Trennung Elektronikfertigung |

|

Vorteile |

Ausgezeichnete Oxidationsbeständigkeit Flammhemmend Biokompatibilität |

Gute chemische Beständigkeit Gute Witterungsbeständigkeit Lichtdurchlässigkeit |

|

Nachteile |

Aufwändige und kostspielige Herstellung |

Relativ hohe Produktionskosten Anfällig für Photooxidation |

|

Anwendungen |

Hämodialyse-Membran Reinwasseraufbereitung Batterie-Diaphragma |

Mikrobielle Entfernung Chemische Trennung Elektronikfertigung |

4 Keramische Membranen

4.1 Ein Überblick über keramische Membranen

Keramische Filtrationsmembranen sind dünne, aus keramischen Materialien hergestellte Schichten zur Filtration, Trennung und Reinigung von Flüssigkeiten oder Gasen. Diese Filtrationsmembranen bestehen in der Regel aus keramischen Materialien wie Zirkoniumdioxid (ZrO2), Aluminiumoxid (Al2O3) usw. und weisen eine mikroporöse Struktur auf. Die Größe und Verteilung dieser Mikroporen kann je nach Bedarf gesteuert werden, um eine selektive Filtration von Partikeln oder Molekülen unterschiedlicher Größe zu erreichen.

Der keramische Materialfilm hat eine ausgezeichnete Hochtemperaturbeständigkeit und kann in Hochtemperaturumgebungen stabil arbeiten. Gleichzeitig haben viele chemische Substanzen eine gute chemische Stabilität und sind nicht leicht chemisch zu korrodieren. Keramische Filtrationsmembranen verfügen auch über eine gewisse mechanische Festigkeit und Abriebfestigkeit und können einem gewissen Grad an Druck und Belastung standhalten. Diese Eigenschaften machen das keramische Material der Filtermembran in der Produktion von wissenschaftlichen Forschungsprozess wurde weithin genutzt.

4.2 Der Aufbau von keramischen Membranen

1. Trägermaterial: Keramische Folien benötigen in der Regel eine tragende Substratschicht, um die mechanische Stabilität und Haftung der Folie zu gewährleisten. Die Substratschicht kann aus Metall, Keramik oder anderen Materialien bestehen, und zu den üblichen Substratmaterialien gehören Aluminiumoxid, Silizium, Titan und so weiter. Bei der Auswahl der Trägerschicht sollte die Kompatibilität und Haftung mit dem Filmmaterial berücksichtigt werden.

2. Funktionelle Schicht: Dies ist der Hauptteil der keramischen Schicht, die in der Regel aus keramischen Materialien wie Zirkoniumdioxid (ZrO2) oder Aluminiumoxid (Al2O3) besteht. Die Dicke der Funktionsschicht liegt in der Regel zwischen einigen Mikrometern und einigen zehn Mikrometern, je nach den Anforderungen der Anwendung. Die mikroporöse Struktur in der Funktionsschicht ist der Schlüssel zum Erreichen der Filtrationsfunktion, und die Größe und Verteilung der Mikroporen kann durch Steuerung des Präparationsprozesses angepasst werden.

3. Modifizierung der Oberfläche: Um die Leistung des Keramikfilms zu verbessern oder um ihn an die spezifische Anwendungsumgebung anzupassen, kann die Oberfläche der Funktionsschicht in manchen Fällen behandelt werden. Die Oberflächenbehandlung kann eine chemische Modifikation, eine Beschichtung, eine funktionelle Modifikation usw. umfassen, um die Selektivität, Stabilität oder Biokompatibilität der Schicht zu verbessern.

4. Porenstruktur: Die Funktionalität der keramischen Schichten hängt hauptsächlich von ihrer Porenstruktur ab. Diese Poren können mikroporös, mesoporös oder makroporös sein, und ihre Größe und Verteilung bestimmen die Filtrationseigenschaften der Folie. Mikroporöse Strukturen werden in der Regel zur Abtrennung kleinerer Moleküle oder Partikel verwendet, während makroporöse Strukturen für Filtrationsanwendungen mit hohem Durchsatz eingesetzt werden.

4.3 Prozesse bei der Synthese von Keramikmembranen

Nehmen wir als Beispiel einen keramischen Film auf Zirkoniumdioxid-Basis: Dispergiermittel Polyethylenglykol oder Salpetersäure werden zu einer anorganischen Zirkoniumsalzlösung hinzugefügt, die unter Wärmebedingungen reagiert, und Oxalsäure wird hinzugefügt, um ein Oxalsäure-Oxo-Zirkonium-Sol zu erzeugen; Oxalsäure-Oxo-Zirkonium-Sol wird hydrothermal umgesetzt, um Zirkoniumoxid-Nanolösungen zu erzeugen; Zirkoniumoxid-Nanolösungen werden mit Weichmachern und Bindemitteln versetzt, um eine Beschichtungslösung zu erzeugen; Beschichtung, Kalzinierung, Abkühlung, d.h., um die beschriebene keramische Ultrafiltrationsmembran aus Zirkoniumoxid zu erhalten. Die Herstellungsmethode der Zirkoniumoxid-Keramik-Ultrafiltrationsmembran der vorliegenden Erfindung führt zu Nanopartikeln mit gleichmäßiger Partikelgröße, die Membranschicht schrumpft und reißt nicht leicht, und man erhält eine defektfreie Zirkoniumoxid-Keramik-Ultrafiltrationsmembran, und das Verfahren ist einfach und kostengünstig.

4.4 Nutzbarmachung der Leistung von Keramikmembranen in Anwendungen

1. Lebensmittel- und Getränkeindustrie: In der Lebensmittel- und Getränkeindustrie werden keramische Filtrationsmembranen zur Klärung und Filtration von Fruchtsäften, Weinen, Bieren, Milchprodukten usw. eingesetzt, um Schwebstoffe, Mikroorganismen und Verunreinigungen zu entfernen und die Produktqualität zu verbessern. Keramische Filtrationsmembranen können zur Klärung von Fruchtsäften verwendet werden, indem sie feste Partikel wie Fruchtfleisch, Schalen und Kerne sowie Mikroorganismen und andere Verunreinigungen entfernen. Dies trägt dazu bei, die Klarheit und den Geschmack des Saftes zu verbessern und die Haltbarkeit zu verlängern. Keramische Filtrationsmembranen werden auch zur Klärung des Weins während des Weinherstellungsprozesses verwendet, indem sie Schwebeteilchen wie Hefe, Proteine und Trub sowie Mikroorganismen und Fremdkörper, die möglicherweise vorhanden sind, entfernen. Dies trägt dazu bei, das Aussehen, den Geschmack und die Stabilität des Weins zu verbessern und seine Qualität zu gewährleisten. In der Milchproduktion werden keramische Filtrationsmembranen zur Klärung von Emulsionen eingesetzt, um Schwebstoffe wie Proteine, Milchfette und Bakterien sowie eventuell vorhandene Fremdstoffe und Mikroorganismen zu entfernen. Dies trägt zur Verbesserung der Reinheit, des Geschmacks und der Haltbarkeit von Molkereiprodukten bei und gewährleistet Produktsicherheit und Hygiene.

Weiterführende Lektüre: Keramische Membranen und ihre Anwendung in der Lebensmittel- und Getränkeverarbeitung

Abb. 5 Ausrüstung zur Getränkereinigung mit keramischen Filtrationsmembranen

2. Wasseraufbereitung: Keramische Filtrationsmembranen werden bei der Reinigung von Trinkwasser eingesetzt, um Schwebstoffe, Mikroorganismen, organische Stoffe und andere Verunreinigungen aus dem Wasser zu entfernen. Diese Membranen ermöglichen eine effiziente Filtration von Partikeln und verbessern so die Wasserqualität, so dass die Trinkwasserstandards eingehalten werden. In der Abwasseraufbereitung werden keramische Filtrationsmembranen zur Fest-Flüssig-Trennung und zur Entfernung von Verunreinigungen und Mikroorganismen eingesetzt. Sie können Schwebstoffe, Partikel, Bakterien und Viren wirksam aus dem Abwasser filtern, um das Wasser so zu reinigen, dass es die Einleitungsstandards erfüllt oder wiederverwendet werden kann. Keramische Filtrationsmembranen können zur Vorbehandlung, Entsalzung und Nachbehandlung im Entsalzungsprozess eingesetzt werden, um Salze und andere Verunreinigungen durch effiziente Filtration aus dem Meerwasser zu entfernen und so die Entsalzung und Reinigung des Meerwassers zu ermöglichen. Neben den oben genannten Anwendungen können keramische Filtermembranen auch in der industriellen Abwasserbehandlung, der Wiederaufbereitung von Wasserressourcen und der Verbesserung der Wasserqualität von Flüssen und Seen eingesetzt werden. Aufgrund ihrer hohen Filtrationskapazität und Stabilität spielen sie eine wichtige Rolle in verschiedenen Wasseraufbereitungsprozessen und tragen dazu bei, die Wasserqualität zu verbessern, die Umwelt zu schützen und sauberes Wasser bereitzustellen.

Was Sie in Teil II erwartet

Nachdem wir uns in Teil I dieser Serie mit traditionellen Membranfiltern wie Polymer- und Keramikfiltern befasst haben, wenden wir uns in Teil II nun anspruchsvolleren Membrantechnologien zu. In den kommenden Abschnitten werden wir uns mit der Struktur, der Synthese und den verschiedenen Anwendungen von nanostrukturierten Membranen, Kompositfiltermembranen und mehr befassen. Bleiben Sie dran bei Stanford Advanced Materials (SAM ), um weitere Einblicke in die sich entwickelnde Welt der Membranfiltration zu erhalten.