Die Kontaktwerkstoffpalette von Refraktärmetallen

Einführung

Refraktärmetalle sind bekannt für ihren hohen Schmelzpunkt, ihre Festigkeit bei hohen Temperaturen und ihre außergewöhnliche Verschleiß- und Korrosionsbeständigkeit. Diese Eigenschaften machen sie für eine Vielzahl industrieller Anwendungen unverzichtbar, von der Luft- und Raumfahrttechnik bis hin zu chemischen Verarbeitungsanlagen.

Die Auswahl kompatibler Kontaktmaterialien ist entscheidend, um die Leistung und Langlebigkeit von Refraktärmetallen in verschiedenen Umgebungen zu maximieren. In diesem Artikel werden die kompatiblen und reaktiven Werkstoffe für jedes dieser Refraktärmetalle erörtert und wichtige Erkenntnisse für Ingenieure und Konstrukteure vermittelt.

Zum Verständnis von Refraktärmetallen

Refraktärmetalle sind eine Klasse von Metallen, die außerordentlich hitze- und verschleißbeständig sind. Der Begriff wird hauptsächlich für fünf Elemente verwendet: Wolfram (W), Molybdän (Mo), Tantal (Ta), Niob (Nb) und Rhenium (Re). Diese Metalle haben einige wichtige Eigenschaften gemeinsam, insbesondere ihren außergewöhnlich hohen Schmelzpunkt, der deutlich über dem der meisten anderen Metalle liegt.

Refraktärmetalle zeichnen sich durch mehrere wichtige Eigenschaften aus, die sie für den Einsatz in einer Vielzahl anspruchsvoller Anwendungen prädestinieren:

1. Hohe Schmelzpunkte: Wolfram zum Beispiel schmilzt bei 3422 °C und ist damit das Metall mit dem höchsten bekannten Schmelzpunkt. Dank dieser Eigenschaft können Refraktärmetalle in Hochtemperaturumgebungen wie Ofenkomponenten und Raketentriebwerken hervorragend eingesetzt werden.

2. Hohe Dichte: Metalle wie Wolfram haben eine Dichte von bis zu 19,25 g/cm³, was ihnen eine beträchtliche mechanische Festigkeit verleiht und sie für Anwendungen geeignet macht, die schwere Materialien in kompakter Form erfordern, wie z. B. Strahlungsabschirmung und Gegengewichte.

3. Hohe Härte und Festigkeit: Diese Metalle sind nicht nur hart, sondern auch fest, insbesondere bei hohen Temperaturen, was sie widerstandsfähig gegen Verformungen unter mechanischer Belastung macht.

4. Korrosionsbeständigkeit: Metalle wie Tantal und Niob sind äußerst korrosionsbeständig, auch gegenüber Säuren, was in der chemischen Industrie von entscheidender Bedeutung ist.

Lesen Sie weiter: Alles, was Sie über feuerfeste Metalle wissen müssen

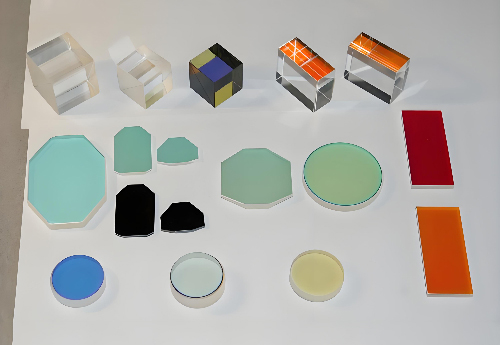

Kontakt Werkstoffpalette der Refraktärmetalle

Daher sind Refraktärmetalle von unschätzbarem Wert für Anwendungen, die extreme Bedingungen erfordern, denen andere Materialien nicht standhalten können. Ihre Verwendung unterliegt jedoch auch gewissen Einschränkungen, die sich auf ihre Anwendung auswirken können. Die Herausforderungen, insbesondere der Bereich der Kontaktmaterialien, müssen sorgfältig gehandhabt werden.

Der Bereich der Kontaktmaterialien bezieht sich auf die Auswahl von Materialien, die sicher und effektiv in direktem Kontakt mit hochschmelzenden Metallen verwendet werden können. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, ähnlichen extremen Bedingungen standzuhalten, ohne zu korrodieren, sich zu zersetzen oder anderweitig negativ mit den Refraktärmetallen zu interagieren. Um die Konstruktion zu optimieren und die Haltbarkeit zu gewährleisten, werden die Materialien in kompatible und reaktive Gruppen eingeteilt. Kompatible Werkstoffe sind Werkstoffe, die ihre strukturelle Integrität und Leistung beibehalten, wenn sie mit Refraktärmetallen verwendet werden, wie bestimmte Keramiken und Metalle, die bei hohen Temperaturen nicht reagieren. Im Gegensatz dazu sind reaktive Werkstoffe solche, die zu einer Beeinträchtigung führen können, wie z. B. Korrosion oder chemische Reaktionen, die zu einem Versagen der Komponenten führen können. Das Verständnis dieser Kategorien hilft dabei, fundierte Entscheidungen zu treffen, die die Zuverlässigkeit und Lebensdauer von Anwendungen mit Refraktärmetallen erhöhen. Im Folgenden sind einige typische Refraktärmetalle und ihre kompatiblen und reaktiven Materialien aufgeführt.

1. wolfram (W)

Wolfram wird wegen seiner Robustheit und hohen Temperaturbeständigkeit sehr geschätzt und ist daher ein bevorzugtes Material in anspruchsvollen Umgebungen wie der Luft- und Raumfahrt und der Elektronik.

- Kompatible Materialien: Wolfram lässt sich gut mit Stahl, Nickel, Keramik und Glas kombinieren, was Anwendungen zugute kommt, die eine hohe thermische und elektrische Leitfähigkeit erfordern.

- Reaktive Werkstoffe: Es ist weniger geeignet für die Verwendung mit Materialien, die die Oxidation fördern oder die Sprödigkeit erhöhen, wie z. B. bestimmte Kupferlegierungen bei erhöhten Temperaturen, was die strukturelle Integrität beeinträchtigen kann.

2. molybdän (Mo)

Molybdän ist für seine Vielseitigkeit bekannt und dient als Kernmaterial in Hochtemperaturöfen und elektronischen Anwendungen.

- Kompatible Materialien: Molybdän wird in der Regel mit Keramik und Glas kombiniert, um seine ausgezeichnete Temperaturwechselbeständigkeit und seinen hohen Schmelzpunkt zu nutzen.

- Reaktive Werkstoffe: Es ist ratsam, Molybdän nicht mit Oxidationsmitteln über 400°C zu verwenden, da es zu einer schnellen Oxidation kommen kann, die seine Wirksamkeit und Haltbarkeit beeinträchtigt.

3. tantal (Ta)

Die hervorragende Korrosionsbeständigkeit von Tantal macht es zu einem Grundnahrungsmittel in der chemischen Verarbeitungsindustrie und bei der Herstellung von medizinischen Geräten.

- Kompatible Materialien: Dieses Metall ist mit einer breiten Palette chemischer Substanzen, einschließlich Säuren und Basen, kompatibel und verträgt sich gut mit Edelmetallen.

- Reaktive Werkstoffe: Tantal ist jedoch empfindlich gegenüber alkalischen Lösungen und geschmolzenen Metallen und kann bei hohen Temperaturen wasserstoffverspröden.

4 Niob (Nb)

Niob wird häufig für Superlegierungen und Anwendungen verwendet, die eine ausgezeichnete Korrosionsbeständigkeit erfordern.

- Kompatible Materialien: Es verträgt sich gut mit Keramik und wird häufig in Umgebungen verwendet, die eine Beständigkeit gegenüber aggressiven Chemikalien erfordern.

- Reaktive Werkstoffe: Die Leistung von Niob kann durch den Kontakt mit Sauerstoff und Halogenen bei hohen Temperaturen beeinträchtigt werden, so dass eine kontrollierte Umgebung erforderlich ist.

5. rhenium (Re)

Rhenium verbessert die Eigenschaften anderer Refraktärmetalle, wenn es legiert wird, insbesondere bei Hochtemperaturanwendungen.

- Kompatible Materialien: Rhenium wird häufig mit Wolfram und Molybdän legiert, und seine Kompatibilität mit Platin und anderen Metallen der Platingruppe wird bei Anwendungen genutzt, die dauerhafte elektrische Kontakte erfordern.

- Reaktive Werkstoffe: Obwohl Rhenium relativ inert ist, muss es in oxidierenden Atmosphären bei erhöhten Temperaturen mit Vorsicht verwendet werden.

Schlussfolgerung

Die Auswahl geeigneter Kontaktwerkstoffe für Refraktärmetalle (siehe Tabelle 1) ist von entscheidender Bedeutung, um die Stabilität und Funktionalität dieser Metalle in ihren jeweiligen Anwendungen zu gewährleisten. Ingenieure müssen die thermische Kompatibilität, die chemische Reaktivität und die mechanischen Eigenschaften berücksichtigen, wenn sie Refraktärmetalle in ihre Konstruktionen einbeziehen. Das Verständnis dieser Wechselwirkungen hilft dabei, eine optimale Leistung zu erzielen und die Lebensdauer der Materialien in komplexen industriellen Anwendungen zu verlängern. Weitere Einzelheiten finden Sie unter Stanford Advanced Materials (SAM).

Tabelle 1. Kontaktmaterialbereich von Refraktärmetallen

|

Metall |

Kompatible Materialien |

Reaktive Werkstoffe |

Anwendungen |

|

Stahl, Nickel, Keramiken, Glas |

Kupferlegierungen (bei hohen Temperaturen) |

Luft- und Raumfahrt, Elektronik |

|

|

Keramiken, Glas |

Oxidationsmittel (über 400°C) |

Hochtemperaturöfen, Elektronik |

|

|

Säuren, Basen, Edelmetalle |

Alkalilösungen, geschmolzene Metalle, Wasserstoffversprödung bei hohen Temperaturen |

Chemische Verarbeitung, medizinische Geräte |

|

|

Niob (Nb) |

Keramiken, Umgebungen, die chemische Beständigkeit erfordern |

Sauerstoff, Halogene (bei hohen Temperaturen) |

Superlegierungen, chemische Beständigkeit |

|

Rhenium (Re) |

Wolfram, Molybdän, Metalle der Platingruppe |

Oxidierende Atmosphären (bei erhöhten Temperaturen) |

Hochtemperaturlegierungen, elektrische Kontakte |