Segregation beim Gießen von Legierungen: Arten, Ursachen und Abhilfe

Einleitung

DieSeigerung beim Gießen von Legierungen ist ein kritisches Phänomen, das die Qualität und Leistung von Metallen und Legierungen beeinträchtigt. Es handelt sich um die ungleichmäßige Verteilung von Legierungselementen während des Erstarrungsprozesses. Diese Ungleichmäßigkeit kann zu Schwankungen in den mechanischen, chemischen und physikalischen Eigenschaften führen, was oft eine schlechtere Leistung zur Folge hat.

Das Verständnis der Arten, Ursachen und Abhilfestrategien der Seigerung ist für die Herstellung hochwertiger Legierungen von entscheidender Bedeutung.

Arten der Seigerung

- Mikroseigerung:

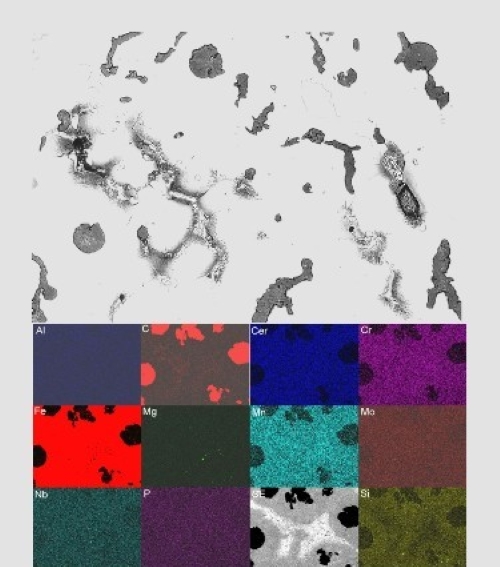

Mikroseigerung tritt auf mikroskopischer Ebene innerhalb einzelner Körner oder zwischen dendritischen Armen auf. Während der Erstarrung neigen die gelösten Elemente dazu, sich in den Regionen zu konzentrieren, die zuletzt erstarren, häufig an den Korngrenzen oder in den interdendritischen Bereichen. Diese Art der Segregation kann zu lokalen Variationen in der Zusammensetzung führen, die sich auf die mikrostrukturellen und mechanischen Eigenschaften der Legierung auswirken können.

- Makroseigerung:

Makroseigerung findet auf makroskopischer Ebene statt, wobei die Zusammensetzung im gesamten Gussstück oder Barren variiert. Sie ist oft mit bloßem Auge sichtbar und kann zu großen Schwankungen in den Eigenschaften der Legierung führen. Makroseigerung entsteht in der Regel durch die Bewegung der flüssigen Phase während der Erstarrung, was zu einer ungleichmäßigen Verteilung der gelösten Elemente führt.

[1]

[1]

Ursachen der Segregation

1. Verteilungskoeffizient (k):

Der Verteilungskoeffizient, definiert als das Verhältnis der Konzentration des gelösten Stoffes in der festen Phase zu der in der flüssigen Phase, spielt eine wichtige Rolle bei der Entmischung. Ist der Verteilungskoeffizient kleiner als eins (k < 1), neigt der gelöste Stoff dazu, sich während der Verfestigung in der flüssigen Phase zu konzentrieren, was zu Entmischung führt. Bei einer Aluminium-Kupfer-Legierung beispielsweise neigt Kupfer dazu, sich in der flüssigen Phase zu konzentrieren, was zu einer Entmischung führt, wenn die Legierung erstarrt.

2. Erstarrungsgeschwindigkeit:

Die Geschwindigkeit, mit der eine Legierung erstarrt, beeinflusst das Ausmaß der Entmischung. Eine schnelle Abkühlung hält die gelösten Elemente in der flüssigen Phase fest, wodurch ein Konzentrationsgefälle entsteht. Umgekehrt lässt eine langsame Abkühlung mehr Zeit für die Umverteilung der gelösten Stoffe, wodurch die Mikroseigerung möglicherweise verringert wird, aber das Risiko der Makroseigerung aufgrund längerer Diffusionswege steigt.

3. Dichteunterschiede:

Dichteunterschiede zwischen gelösten und lösenden Elementen können zu einer schwerkraftbedingten Entmischung führen. Schwerere Elemente können sich am Boden der Schmelze absetzen, während leichtere Elemente nach oben aufsteigen. Dies kann zu erheblichen Zusammensetzungsgradienten innerhalb der erstarrten Legierung führen.

4. Thermische Gradienten:

Eine ungleichmäßige Temperaturverteilung während der Erstarrung kann zu einer gerichteten Erstarrung führen, bei der die Zusammensetzung entlang der Erstarrungsfront variiert. Thermische Gradienten treiben die Flüssigkeitsströmung innerhalb der Schmelze an, was die Entmischung weiter verstärken kann.

5. Flüssigkeitsströmung und Konvektion:

Durch natürliche oder erzwungene Konvektion innerhalb der geschmolzenen Legierung können gelöste Stoffe transportiert werden, was zu Entmischungsmustern führt. Flüssigkeitsströmungen, die durch thermische Gradienten, mechanisches Rühren oder elektromagnetische Kräfte angetrieben werden, können eine ungleichmäßige Verteilung von Legierungselementen verursachen.

Abhilfestrategien

1. Kontrolle der Abkühlungsrate:

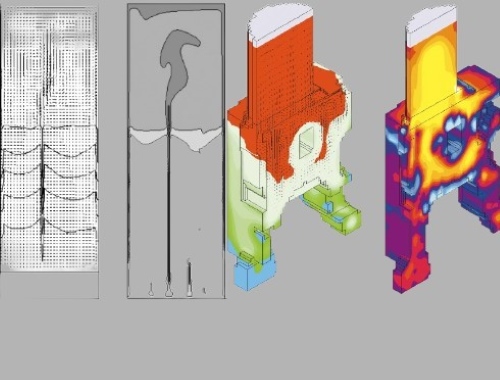

Die Anpassung der Abkühlgeschwindigkeit ist eine der wichtigsten Methoden zur Verringerung der Entmischung. Durch die Optimierung der Abkühlgeschwindigkeit ist es möglich, ein Gleichgewicht zwischen zu schneller und zu langsamer Erstarrung herzustellen. Kontrollierte Kühlprofile können dazu beitragen, eine gleichmäßige Verteilung der gelösten Stoffe aufrechtzuerhalten. Bei gerichteten Erstarrungstechniken wird beispielsweise ein kontrollierter thermischer Gradient angewendet, um die Verteilung der gelösten Stoffe effektiv zu steuern.

2. Rühren oder elektromagnetische Verarbeitung:

Mechanisches Rühren oder elektromagnetisches Rühren kann die Durchmischung der gelösten Stoffe in der Schmelze verbessern. Beim mechanischen Rühren wird die geschmolzene Legierung physikalisch gerührt, um eine homogene Verteilung der gelösten Stoffe zu fördern. Beim elektromagnetischen Rühren werden elektromagnetische Felder eingesetzt, um eine Flüssigkeitsströmung in der Schmelze zu erzeugen, die die Verteilung der gelösten Stoffe verbessert und die Entmischung verringert.

3. Kornfeinung:

Die Zugabe von Keimbildnern oder Kornfeinungsmitteln kann die Bildung feiner, gleichachsiger Körner fördern, wodurch das Ausmaß der Entmischung verringert werden kann. Bei Aluminiumlegierungen kann zum Beispiel Titan oder Bor zugesetzt werden, um die Kornstruktur zu verfeinern, was zu einer gleichmäßigeren Verteilung der gelösten Elemente führt.

4. Gerichtete Erstarrungstechniken:

Gerichtete Erstarrungstechniken, wie z. B. die Zonenveredelung, können dazu beitragen, die Verteilung der gelösten Stoffe zu steuern. Bei der Zonenveredelung wird eine geschmolzene Zone durch die feste Legierung bewegt, was eine Umverteilung der gelösten Stoffe ermöglicht und die Entmischung verringert. Die Steuerung des Gradienten während der Erstarrung kann ebenfalls eingesetzt werden, um eine gleichmäßigere Zusammensetzung zu erreichen.

5. Homogenisierungswärmebehandlung:

Die Wärmebehandlung nach der Erstarrung, die als Homogenisierung bezeichnet wird, kann die Diffusion der gelösten Stoffe fördern und die durch Segregation verursachten Unterschiede in der Zusammensetzung ausgleichen. Bei diesem Verfahren wird die erstarrte Legierung auf eine Temperatur erwärmt, bei der die Diffusion signifikant ist, aber unter dem Schmelzpunkt liegt, so dass sich die gelösten Stoffe umverteilen können.

6. Verwendung von Legierungen mit ähnlichen Schmelzpunkten:

Die Auswahl von Legierungselementen mit ähnlichen Schmelzpunkten kann die Tendenz zur Entmischung verringern. Legierungen mit eng aufeinander abgestimmten Schmelzpunkten neigen dazu, gleichmäßiger zu erstarren, wodurch Zusammensetzungsgradienten minimiert werden.

Verwandte Fälle und Berichte über Seigerungen beim Gießen von Legierungen

Im Folgenden finden Sie einige bemerkenswerte Fälle und Berichte, die die Bedeutung des Themas Seigerung in verschiedenen Industrie- und Forschungsbereichen hervorheben:

Fall 1: Luft- und Raumfahrtindustrie - Titan-Legierungen

"Control of Macrosegregation in Large Titanium Alloy Ingots" (Kontrolle der Makroseigerung in großen Titanlegierungsblöcken) von J. D. Cotton und M. G. Burke beschreibt, wie optimierte Vakuum-Lichtbogen-Umschmelzprozesse (VAR) und elektromagnetische Rührtechniken zur Verringerung der Makroseigerung in Titanlegierungsblöcken eingesetzt wurden. Die Studie zeigt, dass durch die Steuerung der Erstarrungsparameter und den Einsatz fortschrittlicher Rührverfahren die Gleichmäßigkeit der Legierungszusammensetzung erheblich verbessert werden konnte, was zu besseren mechanischen Eigenschaften der fertigen Luft- und Raumfahrtkomponenten führte.

Fall 2: Automobilindustrie - Aluminiumlegierungen

"Das Projekt Mitigation of Microsegregation in High-Strength Alloys for Automotive Applications" befasste sich mit dem Problem der Mikroseigerung in Aluminium-Kupfer-Legierungen. Die Forscher untersuchten die Auswirkungen verschiedener Abkühlungsraten und Homogenisierungsbehandlungen auf die Mikroseigerungsmuster. Sie fanden heraus, dass eine Kombination aus schneller Abkühlung und anschließender Homogenisierungswärmebehandlung die Mikroseigerung wirksam reduziert, was zu einheitlicheren mechanischen Eigenschaften führt. Diese Erkenntnisse wurden bei der Herstellung von leichten Automobilkomponenten mit verbesserter Leistung und Haltbarkeit angewandt.

Fall 3: Additive Fertigung - 3D-Druck von Metall

"Microsegregation Control in Additively Manufactured Alloys" von A. D. Rollett, T. DebRoy untersuchte die Mikroseigerungsphänomene in verschiedenen additiv hergestellten Legierungen, darunter Titan- und Aluminiumlegierungen. Die Forscher untersuchten die Auswirkungen verschiedener AM-Prozessparameter, wie Laserleistung und Scangeschwindigkeit, auf die Mikroseigerung. Sie fanden heraus, dass die Optimierung dieser Parameter zusammen mit nachgeschalteten Wärmebehandlungen die Mikroseigerung erheblich reduzieren kann. Die Ergebnisse haben dazu beigetragen, die Qualität und Leistung von additiv gefertigten Metallkomponenten zu verbessern und sie für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie nutzbar zu machen.

Schlussfolgerung

Seigerungen beim Gießen von Legierungen haben erhebliche Auswirkungen auf die Leistung und Zuverlässigkeit von Metallen und Legierungen. Wenn Metallurgen die Arten und Ursachen von Seigerungen verstehen, können sie wirksame Strategien zur Vermeidung von Seigerungen anwenden, um qualitativ hochwertige Werkstoffe herzustellen.

Die Steuerung der Abkühlungsgeschwindigkeit, mechanisches und elektromagnetisches Rühren, Kornfeinung, gerichtete Erstarrungstechniken, Homogenisierungswärmebehandlung und eine sorgfältige Legierungsauswahl sind allesamt wichtige Hilfsmittel, um Seigerungen zu kontrollieren und zu reduzieren. Diese Strategien müssen auf bestimmte Legierungssysteme und Anwendungen zugeschnitten sein, um optimale Ergebnisse zu erzielen und die Herstellung von Legierungen mit einheitlichen Eigenschaften und verbesserter Leistung zu gewährleisten. Weitere Informationen finden Sie bei Stanford Advanced Materials (SAM).

Referenz:

[1] K. J. B. R. W. C. .. P. V. (2001). Enzyklopädie der Werkstoffe: Wissenschaft und Technologie. https://www.sciencedirect.com/referencework/9780080431529/encyclopedia-of-materials-science-and-technology

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Chin Trento

Chin Trento