Wesentliche elektronische Materialien: Teil 7 - Magnetische Werkstoffe

1 Einführung in magnetische Werkstoffe

Magnetische Werkstoffe sind Stoffe, die aufgrund ihrer inneren Struktur magnetische Eigenschaften aufweisen, die es ihnen ermöglichen, ein Magnetfeld zu erzeugen oder von einem äußeren Magnetfeld beeinflusst zu werden. Diese Materialien können andere Materialien entweder anziehen oder abstoßen, und ihr magnetisches Verhalten ist für viele moderne elektronische Geräte von grundlegender Bedeutung.

Magnetische Materialien sind aufgrund ihrer Fähigkeit, Energie zu speichern, zu übertragen und umzuwandeln, in der Elektronikindustrie unverzichtbar. Sie werden in verschiedenen Anwendungen eingesetzt, von energieeffizienten Geräten bis hin zu modernen Kommunikationstechnologien. Diese Werkstoffe sind für Komponenten wie Motoren, Transformatoren, Sensoren, Magnetspeicher und Antennen von entscheidender Bedeutung, was sie für Branchen wie Elektronik, Telekommunikation, Energie, Automobilbau und Gesundheitswesen unverzichtbar macht.

2 Arten von in der Elektronik verwendeten magnetischen Werkstoffen

2.1 Hartmagnetische Werkstoffe (Dauermagnete)

Hartmagnetische Werkstoffe, die auch als Dauermagnete bezeichnet werden, sind Werkstoffe, die ihre magnetischen Eigenschaften nach der Magnetisierung lange Zeit beibehalten und nicht so leicht verlieren. Die Hauptmerkmale von hartmagnetischen Werkstoffen sind, dass sie ihren ursprünglichen Magnetismus für eine lange Zeit nach der Magnetisierung beibehalten können, eine große Koerzitivfeldstärke (Hc=10^4~10^6 A/m), dickere Hystereselinien und ein hohes maximales magnetisches Energieprodukt (BH)max und remanenten Magnetismus haben.

2.1.1 Alnico-Legierungen

Alnico-Legierungen sind häufig verwendete Dauermagnetwerkstoffe mit hoher Koerzitivkraft und remanentem Magnetismus. Zu den Hauptvorteilen von Alnico-Legierungen als Dauermagneten gehören eine hohe Koerzitivfeldstärke, eine hohe Curie-Temperatur und eine gute Temperaturstabilität. Alnico-Legierungen haben eine hohe Koerzitivfeldstärke und können ihre magnetischen Eigenschaften unter der Einwirkung eines starken äußeren Magnetfeldes beibehalten und sind nicht leicht zu entmagnetisieren. Darüber hinaus liegt die Curie-Temperatur bei 860 °C und die maximale Betriebstemperatur bei 525-550 °C, so dass die magnetischen Eigenschaften auch in Hochtemperaturumgebungen gut erhalten bleiben. Alnico hat einen hohen remanenten Magnetismus und kann seine magnetischen Eigenschaften in stärkeren Magnetfeldern beibehalten. Es hat eine gute Korrosionsbeständigkeit und kann in rauen Umgebungen eingesetzt werden. Die Entmagnetisierungskurve von Alnico-Legierungen variiert nicht linear, was bedeutet, dass sie während des Entmagnetisierungsprozesses unterschiedliche Eigenschaften aufweisen.

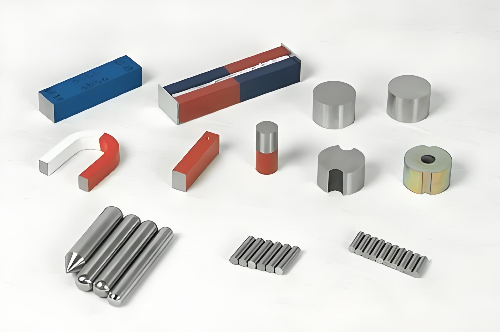

Abb. 1 Magnet aus Alnico-Legierung

2.1.2 Titan-Kobalt-Legierung

DieTitan-Kobalt-Legierung ist eine der häufigsten Arten von Dauermagneten. Titan-Kobalt-Legierungen können eine hohe magnetische Induktion (1,0-1,25 T) und ein hohes magnetisches Energieprodukt (2,2×10⁵ erg/cm³) im Bereich der magnetischen Feldstärke bis zu 8,75-11,94 kA/m aufrechterhalten. Dank dieser hervorragenden Hystereseeigenschaft weisen Ti-Co-Legierungen einen geringen Energieverlust bei der Umkehrung des Magnetfelds auf, was die Effizienz der Energieumwandlung verbessert und sich besonders für Motorsysteme mit häufig wechselnden Lasten eignet. Titan-Kobalt-Legierungen sind in der Lage, eine magnetische Induktion von bis zu 1,25 T im Betriebsfeldstärkebereich von 8,75-11,94 kA/m zu erreichen. Diese hohe magnetische Induktionsstärke ermöglicht die Erzeugung starker magnetischer Momente und eine erhöhte Effizienz beim Betrieb in hohen Magnetfeldern. Titan-Kobalt-Legierungen können ihre magnetischen Eigenschaften auch bei höheren Temperaturen beibehalten und entmagnetisieren sich auch in Hochtemperaturumgebungen nicht wesentlich. Dadurch eignen sie sich hervorragend für Elektromotoren und Generatoren, die bei hohen oder schwankenden Temperaturen betrieben werden, und gewährleisten einen zuverlässigen Betrieb. Titan-Kobalt-Legierungen können hohe magnetische Eigenschaften aufweisen und gleichzeitig eine hohe mechanische Festigkeit und eine hohe Temperaturbeständigkeit durch genau dosierte chemische Zusammensetzungen (z. B. Kobalt, Vanadium und andere Elemente) aufweisen. Dadurch können sie sich in einem breiten Spektrum komplexer Betriebsbedingungen bewähren.

Abb. 2 Titan-Kobalt-Legierung

2.1.3 Seltenerd-Kobalt-Dauermagnete

Es gibt zwei Arten von Seltenerd-Kobalt-Dauermagneten: RCo5 und R2Co17, wobei R für Seltenerdelemente wie Samarium, Praseodym, Cer und Lanthan usw. steht. Erstere haben eine hexagonale CaCu5-Kristallstruktur und letztere eine dreiteilige Kristallstruktur. RCo5 zeichnet sich durch eine hohe magnetische Kristallanisotropie aus, R2Co17 zeichnet sich durch eine hohe magnetische Induktionsstärke und einen hohen Curie-Punkt aus, da Eisen, Kupfer und andere Elemente das Kobalt teilweise ersetzen, was es zu einem sehr leistungsfähigen Material macht.

Kobaltmagnete zeichnen sich durch eine extrem hohe Koerzitivfeldstärke und magnetische Energieprodukte aus und sind eine Klasse von Dauermagneten mit ausgezeichneter Leistung. Bei der Herstellung werden hauptsächlich die Pulver- und die Gussmethode angewandt, und bei der Pulvermethode werden das Magnetfeldformen, der hydrostatische Druck, das Flüssigphasensintern und andere Verfahren angewandt. Es wird hauptsächlich in Wanderfeldröhren, Magnetrons und anderen elektrischen Vakuumgeräten und Mikrowellengeräten wie Zirkulatoren verwendet, um das Magnetfeld zu erzeugen. Auch in Mikromotoren, Mikrorelais, Magnetlagern, elektronischen Uhren und anderen kleinen Präzisionsinstrumenten und -messgeräten wird es häufig eingesetzt.

Abb. 3 Seltene Erden-Kobalt-Dauermagnete

2.2 Weichmagnetische Werkstoffe

Von weichmagnetischen Werkstoffen spricht man, wenn die Magnetisierung bei Hc nicht größer als 1000A/m ist. Typische weichmagnetische Werkstoffe können eine maximale Magnetisierungsstärke mit einem minimalen externen Magnetfeld erreichen. Ein weichmagnetisches Material ist ein magnetisches Material mit niedriger Koerzitivkraft und hoher Permeabilität. Weichmagnetische Werkstoffe sind leicht zu magnetisieren und zu entmagnetisieren und werden häufig in elektrischen und elektronischen Geräten verwendet. Die am häufigsten verwendeten weichmagnetischen Werkstoffe sind Eisen-Silizium-Legierungen (Siliziumstahlblech) und eine Vielzahl weichmagnetischer Ferrite usw.

2.2.1 Siliziumstahl-Weichmagnet

Siliziumstahl-Weichmagnete haben mehrere bedeutende Vorteile, weshalb sie in der Leistungselektronikindustrie weit verbreitet sind. Erstens bedeutet die hohe magnetische Sättigungsinduktion von Siliziumstahl, dass unter den gleichen Magnetflussbedingungen weniger Materialquerschnitt verwendet werden kann, was effektiv Material spart und die Miniaturisierung von Komponenten ermöglicht. Zweitens hat Siliziumstahl niedrige magnetische Verluste, insbesondere in magnetischen Wechselfeldern, und sein hoher spezifischer Widerstand reduziert effektiv Wirbelstromverluste, während niedrige Hystereseverluste eine ausgezeichnete Leistung während des Betriebs gewährleisten. Darüber hinaus hat Siliziumstahl auch gute Verarbeitungseigenschaften, lässt sich leicht zu Blechen verarbeiten und eignet sich zum Stanzen, Schneiden und für andere Verarbeitungstechniken. Zu den gängigen Formen gehören kaltgewalztes Siliziumstahlblech, kaltgewalztes nichtorientiertes Elektroband und kaltgewalztes orientiertes Elektroband, die in elektronischen Systemen und Haushaltsgeräten in Niederfrequenztransformatoren, Drosseln und anderen Komponenten weit verbreitet sind. Schließlich eignet sich Siliziumstahl besonders gut für Niederfrequenz- und Hochleistungsanwendungen, insbesondere für Kerne von Leistungstransformatoren, Verteilertransformatoren und Stromwandlern, die in der Leistungselektronik häufig mit Frequenzen bis zu 400 Hz eingesetzt werden.

![]()

Abb. 4 Siliziumstahl-Weichmagnet

2.2.2 Weichmagnetischer Ferrit

Weichmagnetischer Ferrit zeichnet sich durch eine niedrige Sättigungsflussdichte, eine niedrige Permeabilität, eine niedrige Curie-Temperatur, geringe Verluste bei mittleren und hohen Frequenzen und niedrige Kosten aus. Die ersten drei Schwachpunkte sind seine Unzulänglichkeiten, die den Anwendungsbereich einschränken, und jetzt (Anfang des 21. Jahrhunderts) wird versucht, sie zu verbessern. Die letzten beiden Tiefpunkte sind seine Vorteile, die den Zugang zum Hochfrequenzmarkt erleichtern, der jetzt (zu Beginn des 21. Jahrhunderts) ausgebaut wird.

Abb. 5 Weichmagnetischer Ferrit

Weichmagnetische Werkstoffe sind in der Elektronik aufgrund ihrer hervorragenden magnetischen Eigenschaften weit verbreitet. Sie werden häufig als Kernmaterial für Transformatoren, Drosselspulen sowie Strom- und Spannungswandler verwendet, wo ihr geringer Hystereseverlust und ihre hohe magnetische Sättigungsinduktionsstärke den Wirkungsgrad dieser Bauteile verbessern und den Energieverlust verringern. Weichmagnetische Werkstoffe werden auch häufig in den Stator- und Rotorabschnitten von Elektromotoren und Generatoren eingesetzt, um die Leistungsdichte und den Wirkungsgrad zu erhöhen, insbesondere bei Hochfrequenzmotoren. Darüber hinaus werden sie zur elektromagnetischen Abschirmung verwendet, um elektromagnetische Störungen (EMI) in elektronischen Geräten zu verringern und einen stabilen Betrieb zu gewährleisten. Weichmagnetische Werkstoffe spielen auch eine wichtige Rolle in der Induktionserwärmungstechnologie, da sie durch die Wechselwirkung mit Hochfrequenzströmen die Erwärmungseffizienz in einer Vielzahl von Anwendungen wie Metallerwärmung, Kunststoffformung und Schweißen verbessern. In Stromversorgungssystemen werden weichmagnetische Werkstoffe in Filtern und Stromversorgungsgeräten eingesetzt, um die Stabilität und den Wirkungsgrad durch ihre geringen magnetischen Verluste zu verbessern. Darüber hinaus werden weichmagnetische Werkstoffe in magnetischen Sensoren, passiven Bauteilen und anderen elektronischen Baugruppen wie Positionssensoren, Geschwindigkeitssensoren sowie magnetischen Kondensatoren und Schaltern verwendet. Insgesamt spielen weichmagnetische Werkstoffe mit ihren hervorragenden magnetischen Eigenschaften und ihrer Verarbeitbarkeit eine Schlüsselrolle in der Elektronikindustrie in einer Vielzahl von Bereichen, von der Energieverwaltung bis hin zu Kommunikation, Automatisierung und medizinischen Geräten.

2.3 Magnetische Legierungen

Magnetlegierungen sind Legierungen aus Eisen und anderen Metallelementen (z. B. Kobalt, Nickel, Seltene Erden usw.), die über hervorragende magnetische Eigenschaften verfügen und in vielen Bereichen, wie z. B. Elektronik, Kommunikation und Energie, eingesetzt werden. Je nach den unterschiedlichen magnetischen Eigenschaften werden Magnetlegierungen in der Regel in zwei Kategorien unterteilt: weichmagnetische Legierungen und hartmagnetische Legierungen.

Weichmagnetische Legierungen: Diese Legierungen zeichnen sich durch einen geringen Hystereseverlust und eine gute Permeabilität aus, wodurch sie sich hervorragend für Anwendungen wie Transformatoren, Motoren und Induktoren eignen. Gängige weichmagnetische Legierungen wie Siliziumstahl und Eisen-Nickel-Legierungen werden hauptsächlich in der Leistungselektronik, in Haushaltsgeräten, in der Automobilelektronik und in anderen Bereichen eingesetzt.

Hartmagnetische Legierungen: Hartmagnetische Legierungen haben ein hohes magnetisches Energieprodukt und eine hohe magnetische Feldstärke, können stabile magnetische Eigenschaften beibehalten und werden in der Regel für die Herstellung von Dauermagneten verwendet. Zu den gängigen hartmagnetischen Legierungen gehören Neodym-Eisen-Bor (NdFeB), Aluminium-Nickel-Kobalt (AlNiCo) und Legierungen auf Kobaltbasis. Sie werden häufig in High-Tech-Bereichen wie Elektromotoren, Sensoren, Lautsprechern und Magnetresonanztomographie (MRT) eingesetzt.

Magnetlegierungen weisen in praktischen Anwendungen unterschiedliche Leistungsmerkmale auf. So sind beispielsweise Neodym-Eisen-Bor-Magnete (NdFeB) mit ihrem hohen magnetischen Energieprodukt und ihrer starken Magnetkraft zu unverzichtbaren Werkstoffen in der modernen Industrie und Elektronik geworden und werden häufig in Elektromotoren, Windturbinen, Lautsprechern und anderen Produkten eingesetzt. Alnico-Legierungen hingegen werden aufgrund ihrer guten Temperaturbeständigkeit und Stabilität häufig für magnetische Komponenten in Hochtemperatur- und Spezialumgebungen verwendet.

Abb. 6 Neodym-Eisen-Bor-Magnete (NdFeB)

3 Eigenschaften von magnetischen Werkstoffen für die Elektronik

3.1 Magnetische Permeabilität

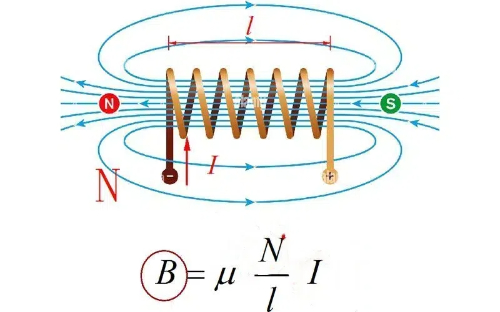

Diemagnetische Permeabilität ist eine physikalische Größe, die die magnetischen Eigenschaften eines magnetischen Mediums charakterisiert. Sie gibt den Widerstand gegen den magnetischen Fluss oder die Fähigkeit an, magnetische Kraftlinien in einem Magnetfeld zu leiten, nachdem Strom durch eine Spule im Raum oder den Kernraum fließt. Seine Formel μ = B / H, wobei H = magnetische Feldstärke, B = magnetische Induktionsstärke, allgemein verwendete Symbole μ, μ für die Permeabilität des Mediums, oder absolute Permeabilität.

Magnetische Permeabilität in elektronischen Produkten auf die Auswirkungen der elektromagnetischen Eigenschaften ist sehr wichtig, vor allem in der elektromagnetischen Induktion, Induktivität und magnetische Schließung, elektromagnetische Abschirmung, und andere Aspekte. Bei der elektromagnetischen Induktion bestimmt die magnetische Permeabilität die Fähigkeit des Materials, auf Änderungen des Magnetfelds zu reagieren, was wiederum die Größe des induzierten Stroms beeinflusst.

Die Auswahl von Materialien mit geeigneter Permeabilität kann die Effizienz und Leistung von Geräten wie Transformatoren und Induktoren verbessern. Bei Drosselspulen können Materialien mit hoher Permeabilität das Verhältnis zwischen dem induzierten Strom in der Spule und der Stärke des Magnetfelds verbessern, wodurch sich die Effizienz und Empfindlichkeit des Geräts erhöht. Bei Materialien für den magnetischen Einschluss können Materialien mit höherer magnetischer Permeabilität die Streuung des Magnetfelds wirksam verringern und die Konzentration und Wirksamkeit des Magnetfelds verbessern.

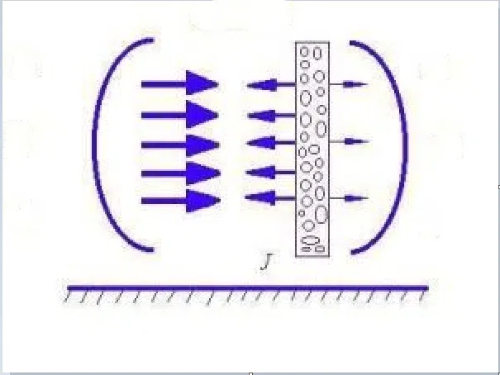

Darüber hinaus spielt die magnetische Permeabilität auch eine wichtige Rolle bei der elektromagnetischen Abschirmung, und die Auswahl von Materialien mit hoher magnetischer Permeabilität kann die Energie elektromagnetischer Wellen wirksam absorbieren, reflektieren oder zerstreuen und die Störungen und Schäden durch elektromagnetische Strahlung bei elektronischen Geräten, Kommunikationsgeräten und Luft- und Raumfahrtgeräten verringern. Daher spielt die magnetische Permeabilität eine entscheidende Rolle bei der Optimierung der elektromagnetischen Leistung elektronischer Produkte, der Verbesserung der Geräteeffizienz und der Reduzierung elektromagnetischer Störungen.

Abb. 7 Magnetische Permeabilität

3.2 Sättigungsmagnetische Flussdichte

Die Sättigungsmagnetflussdichte (SMFD) bezieht sich auf einen Grenzwert der magnetischen Induktionsstärke (magnetische Feldstärke) innerhalb eines magnetischen Materials, der mit zunehmender Magnetfeldstärke allmählich erreicht wird. Wenn die magnetische Feldstärke weiter erhöht wird, nimmt die magnetische Feldstärke im Inneren des Materials nicht mehr zu, und dieser Grenzwert ist die Sättigungsmagnetflussdichte des Materials. Kurz gesagt, die magnetische Sättigungsinduktion ist die maximale magnetische Feldstärke, die ein Material aushalten kann. Die Stärke der magnetischen Sättigungsinduktion hat einen wichtigen Einfluss auf die Anwendung, der sich vor allem in mehreren Aspekten widerspiegelt.

Zunächst einmal bestimmt die magnetische Sättigungsinduktionsstärke eines Materials die maximale magnetische Energie, die es in einem starken Magnetfeld speichern kann, über die hinaus das Material nicht in der Lage ist, seine magnetischen Eigenschaften weiter zu verbessern, was für die Konstruktion von leistungsstarken magnetischen Komponenten (z. B. Induktoren, Transformatoren, Dauermagneten usw.) von entscheidender Bedeutung ist. Materialien mit einer hohen magnetischen Sättigungsinduktionsstärke können bei höheren magnetischen Feldstärken arbeiten und so einen größeren magnetischen Fluss für Geräte mit hoher Leistung und hohem Wirkungsgrad liefern.

Zweitens bedeutet eine hohe magnetische Sättigungsinduktionsstärke bei magnetischen Komponenten wie Induktoren und Transformatoren, dass mehr magnetische Energie im gleichen Volumen gespeichert werden kann, was miniaturisierte Designs ermöglicht. Die Verwendung von Materialien mit hoher magnetischer Sättigungsinduktionsstärke in Transformatoren verringert beispielsweise die Größe des Kerns und das Gewicht des Geräts bei gleichbleibend hoher Leistung und Effizienz.

Darüber hinaus stellen verschiedene Anwendungen unterschiedliche Anforderungen an die magnetische Sättigungsinduktionsstärke. In elektronischen Hochfrequenzgeräten, in der Signalverarbeitung und in elektrischen Hochleistungsgeräten kann die Wahl von Materialien mit hoher magnetischer Sättigungsinduktionsstärke die Systemleistung effektiv verbessern. Bei Leistungstransformatoren kann diese Eigenschaft die magnetische Flussdichte erhöhen, die Kernverluste verringern und somit die Effizienz des Transformators verbessern.

Schließlich wird die magnetische Sättigungsinduktion auch durch die Temperatur beeinflusst, wobei die magnetische Sättigungsinduktion der meisten Werkstoffe mit steigender Temperatur abnimmt. Dies ist besonders wichtig für Anwendungen in Hochtemperatur-Betriebsumgebungen, vor allem in der Automobilelektronik, der Luft- und Raumfahrt und bei Energieanlagen, wo es entscheidend ist, Werkstoffe auszuwählen, die auch bei hohen Temperaturen eine hohe magnetische Sättigungsinduktion aufweisen.

Abb. 8 Sättigungsmagnetische Flussdichte

3.3 Koerzitivfeldstärke

DieKoerzitivfeldstärke ist eine der wichtigsten Eigenschaften magnetischer Werkstoffe und bezieht sich auf die Fähigkeit eines Werkstoffs, seine magnetischen Eigenschaften nach Entfernen des Magnetfelds beizubehalten, oder auf die Mindeststärke des externen Magnetfelds, die erforderlich ist, um die Richtung der Magnetisierung des Werkstoffs umzukehren. Sie spiegelt die Fähigkeit des Materials wider, der Umkehrung der Magnetisierung zu widerstehen, und ist daher entscheidend für die Leistung von Dauermagneten. Der Einfluss der Koerzitivfeldstärke auf Dauermagnete spiegelt sich hauptsächlich in der magnetischen Stabilität, der Entmagnetisierungsbeständigkeit, der Magnetfeldstärke im Verhältnis zum Volumen und der Auswahl der Anwendung wider. Eine höhere Koerzitivfeldstärke bedeutet, dass das Material seine starken magnetischen Eigenschaften auch unter dem Einfluss eines äußeren Magnetfeldes oder von Temperaturänderungen über einen längeren Zeitraum beibehalten kann, was für Anwendungen, die eine langfristige Stabilität erfordern, wie Elektromotoren, Generatoren und Sensoren, von entscheidender Bedeutung ist.

Je höher die Koerzitivfeldstärke ist, desto stärker ist die Entmagnetisierungsfähigkeit des Materials. Selbst bei hohen Temperaturen oder starken externen Magnetfeldern und anderen rauen Umgebungsbedingungen verliert das Material nicht so leicht seine magnetischen Eigenschaften, so dass die Leistung von Dauermagneten mit hoher Koerzitivfeldstärke in komplexen Betriebsumgebungen besser ist und in der Automobilindustrie, der Luft- und Raumfahrt und anderen Bereichen weit verbreitet ist. Dauermagnete mit hoher Koerzitivfeldstärke können stärkere Magnetfelder in einem kleineren Volumen erzeugen, was besonders wichtig für miniaturisierte Geräte, Präzisionsinstrumente und mobile Geräte ist. In Miniaturmotoren, Sensoren und hocheffizienten Magnetantrieben beispielsweise können Dauermagnete mit hoher Koerzitivfeldstärke eine ausreichende Magnetkraft erzeugen, um die Effizienz und Leistung der Geräte zu verbessern. Die Anforderungen an die Koerzitivfeldstärke variieren von Anwendung zu Anwendung, wobei Materialien mit höherer Koerzitivfeldstärke häufig für Anwendungen gewählt werden, die starke, stabile Magnetfelder erfordern, wie z. B. Elektromotoren, Dauermagnetgeneratoren und Magnetantriebe, während Materialien mit geringerer Koerzitivfeldstärke für Anwendungen ausreichen, die keine starken Magnetfelder erfordern, was die Kosten senkt.

4 Magnetische Werkstoffe in elektronischen Geräten

Magnetische Werkstoffe spielen in verschiedenen elektronischen Geräten wie Stromversorgungen, Transformatoren, Datenspeichersystemen, Motoren, Sensoren und drahtlosen Kommunikationsgeräten eine entscheidende Rolle, da sie mit Magnetfeldern interagieren und die Energieumwandlung, Datenspeicherung und Signalübertragung erleichtern können.

4.1 Stromversorgungen und Transformatoren

In Stromversorgungen und Transformatoren sind magnetische Materialien für die Spannungsumwandlung und -regelung unerlässlich. Transformatoren beispielsweise sind auf Magnetkerne aus weichmagnetischen Materialien wie Siliziumstahl oder Ferrit angewiesen. Diese Materialien verbessern die Effizienz der elektromagnetischen Induktion und ermöglichen es dem Transformator, die Spannung effektiv zu erhöhen oder zu verringern. Die magnetischen Eigenschaften ermöglichen die Übertragung elektrischer Energie von einer Spule auf eine andere ohne direkten elektrischen Kontakt, was Transformatoren zu einem unverzichtbaren Bestandteil von Stromverteilungssystemen macht, wo sie Hochspannungsstrom für die sichere Nutzung in Haushalten und Industrieanlagen umwandeln.

4.2 Datenspeicherung

Magnetische Werkstoffe sind auch bei der Datenspeicherung unverzichtbar, insbesondere bei Festplattenlaufwerken (HDDs) und Magnetbändern. In Festplattenlaufwerken werden dünne Schichten aus magnetischem Material verwendet, um digitale Informationen zu speichern. Die Lese-/Schreibköpfe des Laufwerks verändern die magnetische Ausrichtung auf der Plattenoberfläche, so dass Daten geschrieben oder abgerufen werden können. Magnetbänder, die häufig für die Datensicherung verwendet werden, nutzen ebenfalls ähnliche Prinzipien, um Daten in einem Magnetfeld zu speichern, was eine langfristige Datenerhaltung ermöglicht.

4.3 Motoren und Sensoren

In Motoren und Sensoren erleichtern magnetische Materialien die Umwandlung von elektrischer Energie in mechanische Bewegung und umgekehrt. Dauermagnete und Elektromagnete werden beispielsweise bei der Konstruktion von Elektromotoren, einschließlich bürstenloser Motoren, verwendet, die in vielen Bereichen, von der Automobilindustrie bis zur Robotik, zum Einsatz kommen. Sensoren, wie z. B. Stromsensoren, verwenden magnetische Materialien, um die von elektrischen Strömen erzeugten Magnetfelder zu erkennen und zu messen, und liefern so wichtige Rückmeldungen in Kontrollsystemen.

Abb. 9 Magnetische Sensoren

Magnetische Werkstoffe sind auch in der drahtlosen Kommunikationstechnik von Bedeutung. In drahtlosen Geräten sind Komponenten wie Antennen, Modulatoren, Demodulatoren und Hochfrequenzkomponenten auf magnetische Werkstoffe angewiesen, um die Signalübertragung und den Empfang zu optimieren. Diese Materialien helfen dabei, elektromagnetische Wellen zu bündeln und zu lenken, wodurch die Leistung von Kommunikationssystemen wie Mobiltelefonen, Wi-Fi-Routern und Satellitenkommunikation verbessert wird.

5 Schlussfolgerung

Magnetische Materialien sind in einer Vielzahl von elektronischen Geräten unverzichtbar und spielen eine Schlüsselrolle bei der Energieumwandlung, Datenspeicherung, Bewegungssteuerung und Signalübertragung. In Stromversorgungen und Transformatoren ermöglichen sie eine effiziente Spannungsregelung, während sie in Datenspeichersystemen wie Festplatten und Magnetbändern eine zuverlässige Datenaufzeichnung und -wiederherstellung ermöglichen. In Motoren und Sensoren sind magnetische Materialien ein wesentlicher Bestandteil der Energieumwandlung und präziser Messungen, die von Elektrofahrzeugen bis hin zu Industrierobotern alles antreiben. Darüber hinaus verbessern magnetische Komponenten in drahtlosen Kommunikationsgeräten die Leistung von Antennen und HF-Komponenten und sorgen für eine optimale Signalübertragung und einen optimalen Empfang. Insgesamt sind magnetische Werkstoffe die Grundlage für die Funktionalität und Leistung moderner Elektronik.

Stanford Advanced Materials (SAM) ist ein wichtiger Anbieter von hochwertigen magnetischen Werkstoffen und unterstützt diese kritischen Anwendungen mit zuverlässigen Materiallösungen.

Weitere Lektüre:

Wesentliche elektronische Materialien: Teil 1 - Silizium

Wesentliche elektronische Materialien: Teil 2 - Siliziumkarbid

Wesentliche elektronische Materialien: Teil 3 - Germanium

Wesentliche elektronische Materialien: Teil 4 - Gallium-Verbindungen

Wesentliche elektronische Materialien: Teil 5 - Materialien auf Kohlenstoffbasis

Wesentliche elektronische Werkstoffe: Teil 6 - Leitende und isolierende Materialien

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento