Was sind die Einflussfaktoren für die Verschleißfestigkeit von Keramik?

Verschleißfeste keramische Werkstoffe werden in großem Umfang in den Bereichen Schleif- und Poliermaterialien, verschleißfeste Beschichtungen, Innenauskleidungen von Rohren oder Geräten und Strukturteilen usw. verwendet, und ihre verschleißfesten Eigenschaften bestimmen direkt die sichere Lebensdauer von mechanischen Geräten und Teilen. Zu den gängigen verschleißfesten keramischen Werkstoffen gehören Zirkoniumdioxid, Aluminiumoxid, kubisches Bornitrid, Siliziumnitrid, Borcarbid, Siliziumcarbid usw.

Um verschleißfeste keramische Werkstoffe mit besserer Verschleißfestigkeit zu erhalten, haben viele Wissenschaftler den Verschleißmechanismus von keramischen Werkstoffen und die Faktoren, die die Verschleißfestigkeit von Keramik beeinflussen, untersucht. Im Allgemeinen wird die Verschleißfestigkeit von Keramik von zwei Faktoren beeinflusst: zum einen von der Struktur des Materials selbst und zum anderen von externen Faktoren wie Belastung, Temperatur und Atmosphäre.

Auswirkungen der mechanischen Eigenschaften auf die Verschleißfestigkeit von Keramiken

In den Anfängen der Forschung über die Verschleißfestigkeit keramischer Werkstoffe ging man davon aus, dass die Härte der keramischen Werkstoffe eng mit der Verschleißfestigkeit zusammenhängt. Später stellte sich heraus, dass der Zusammenhang zwischen Härte und Verschleiß von Keramikwerkstoffen nicht so eindeutig war. So ist beispielsweise die Härte von Aluminiumoxid-Keramik höher als die von TZP-Zirkonoxid-Keramik, aber die Verschleißfestigkeit ist nicht unbedingt höher als die von TZP-Keramik.

Obwohl die Härte bis zu einem gewissen Grad die Bindungsstärke der Korngrenze widerspiegeln kann, entsteht der Verschleiß letztendlich durch das Wegbrechen des Materials von der Verschleißfläche, so dass die Härte des keramischen Materials nicht mehr als prädiktiver Index zur Messung des Verschleißes verwendet wird. Einige Studien zeigen, dass mit der Verbesserung der Bruchzähigkeit und der Härte des Materials die Verschleißrate von Keramik allmählich abnimmt und die Verschleißfestigkeit besser wird.

Auswirkungen der Mikrostruktur auf die Verschleißfestigkeit von Keramiken

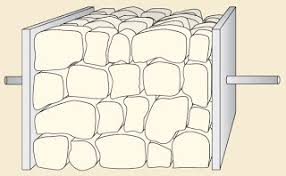

Im Allgemeinen hat die Mikrostruktur von Werkstoffen oft einen großen Einfluss auf die makroskopischen Eigenschaften von Werkstoffen. Keramik ist ein gesinterter Körper, der aus Körnern und Zwischenkristallen besteht, und seine Mikrostruktur bestimmt oft seine makroskopischen Eigenschaften. Viele Studien haben gezeigt, dass die Verschleißfestigkeit von keramischen Werkstoffen in hohem Maße von der Korngröße, der Zusammensetzung der Korngrenzenphase, der Spannungsverteilung an der Korngrenze, den Poren und anderen Mikrostrukturen abhängt.

.jpg)

Korngröße

In der Industrie können metallische Werkstoffe ihre mechanischen Eigenschaften durch Verfeinerung der Körner verbessern, was als Feinkornverfestigung bezeichnet wird. Das Hauptprinzip besteht darin, dass je kleiner die Korngröße ist, desto größer ist die Fläche der Korngrenze und desto zickzackförmiger ist die Verteilung der Korngrenze, was den Weg des Risswachstums effektiv vergrößert und die Spannungskonzentration in dem dispergierten Material begünstigt. Es wird festgestellt, dass die Kornverfeinerung einen gewissen Einfluss auf die Verschleißfestigkeit von keramischen Werkstoffen hat.

Porosität

Die Porosität hat einen sehr wichtigen Einfluss auf die Eigenschaften von Keramikwerkstoffen. Die Pore ist gleichbedeutend mit dem Vorhandensein eines Defekts, der eine Spannungskonzentration verursacht, die Rissausbreitung beschleunigt und die Bindungsstärke zwischen den Körnern verringert, wodurch die mechanischen Eigenschaften der Keramik stark beeinträchtigt werden. Unter der Einwirkung von Reibung können sich die Poren miteinander verbinden und eine Rissquelle bilden, was den Materialverschleiß beschleunigt.

Korngrenzenphase und interkristalline Verunreinigungen

Keramiken bestehen aus Körnern, Korngrenzenphasen und Poren. Während des Sinterprozesses liegen einige der der Keramik beigefügten Zusatzstoffe und Verunreinigungen hauptsächlich an der Korngrenze in Form einer "zweiten Phase" oder "Glasphase" vor, deren Vorhandensein die Bindungsstärke zwischen den Körnern beeinflusst. Im Zuge der Reibung und des Verschleißes von Keramik können an der Korngrenze leicht Risse entstehen. Die geringe Bindungsstärke der Korngrenzen führt während des Verschleißprozesses zum Bruch entlang des Korns, was zum Herausziehen des gesamten Korns und zu schwerem Verschleiß führt.

Das Additiv polykristalliner Keramiken liegt in der Regel an der Korngrenze in Form der Glasphase vor. Während des Reibvorgangs verringert die daraus resultierende hohe Temperatur die Viskosität des Glases, was zu einer plastischen Verformung führt. Wenn die Spannung der angrenzenden Korngrenze nicht geeignet ist, kommt es zu einem Riss an der Korngrenze und zu schwerem Verschleiß.

Wenn eine angemessene Menge an Zusatzstoffen eine zweite Phase an der Korngrenze bilden kann, wirkt sich dies in der Regel positiv auf die Verschleißfestigkeit des Materials aus. Ein Beispiel ist die Zugabe von Zirkoniumdioxid zu Aluminiumoxid zur Herstellung von Keramik aus zähhartem Aluminiumoxid, auch bekannt als ZTA-Keramik. Da die Erhöhung der durch die T-ZrO2-Spannung induzierten kritischen Spannung zur Verbesserung der Bruchzähigkeit und Festigkeit von keramischen Werkstoffen beiträgt, können Zirkoniumdioxid und Aluminiumoxid das Kornwachstum hemmen und die Wirkung der Mikrokristallisation in Bezug auf die Mikrostruktur erzielen, um die Verschleißfestigkeit weiter zu verbessern.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento